|

Çeviri: Ahmet Barış Kuldaşlı

CAD/CAM/CAE Müh.

UMTAŞ A.Ş.

Şubat 2006, İstanbul

Not: TurkCADCAM.net Dergisi 2. Sayısı için planlanmış bu makale, Şubat 2008'de TurkCADCAM.net Portalı'ndan yayına başlamıştır.

Minyatür kalıp ve mikro parçaları işlemek için kullanılan takım, kesici uç ve fikstürleri tasarlamada karşılaşılan sorunlar oldukça yıldırıcıdır. Aynı durum bir tezgah operatörünün kesim işlemini göremeyeceği ya da duyamayacağı bir durumda takım yollarını optimize etmesinde de geçerlidir. Standart frezeleme işleminin aksine, bir operatör takımın kesim sırasında nasıl davrandığını inceleyerek kesimi optimize etmek için gerekli işlemleri yapamaz. Ek olarak, tipik frezeleme işlemleri için kullanılan takım yolu stratejileri micromilling'de kullanılmak üzere küçültüldüğünde işe yaramayabilir.

Buna rağmen tıbbi, elektronik ve optik uygulamalarda bu tarz parçalara artan bir ihtiyaç duyulmaktadır. Bu trendi takiben Aachen, Almanya'daki, Fraunhofer İmalat Teknolojisi Enstitüsü (IPT) yakın bir zamanda tezgah imalatçıları ile kalıp imalatçılarını bir araya getirerek etkin mikro kalıp imali stratejileri ve prosesleri geliştirme amaçlı bir micromilling araştırma projesine sponsor oldu. Micromilling için bir NC yazılımı oluşturulmasındaki zorluk 0.01 mikronluk toleransta takım hareketinin etkin bir şekilde hesaplanmasıdır. Cimatron (Novi Michigan) IPT projesine katılan yazılım şirketlerinden biridir. Sonuç, Cimatron E NC programının micromilling işlemlerini içerecek bir şekilde geliştirilmesi oldu.

Mikro seviyede yapılan işlemler basitten çok ötedir. Mikro parçaları işleyebilmek için ulaşılması gereken yüzey kalitesi ve işleme toleransına ulaşmak için, yenilikçi teknikler ve takımlar gerekmektedir.

Bu sorunu aşmak için, Cimatron 20 yıllık takım imalatı tecrübesini, uluslar arası bilim enstitüleri ve öncü makine kuruluşları ve dünya standardında bir Ar-Ge takımıyla yükseltti.

Sonuç ise: eşsiz bir algoritma ve buna ilintili mikro ortam işlerini ölçümlendirmeyi etkin hale getiren bir takım NC araçları.

Micromilling'de uzmanlaşan bir ürün sorumlusu olan Uri Shakked, micromilling uygulamalarında takım yolları oluşturulması için şu beş başlığı öne sürmektedir.

1) Micromilling'e uygun frezeleme stratejileri geliştirmek;

Yüksek hızda frezeleme (HSM) ve micromilling arasında benzerlikler bulunmaktadır. Köşelere yaklaşırken takım yolları yuvarlatılmalıdır ve bu yuvarlatma takım cinsine ve ilerleme miktarına bağlıdır. Mikromlling işleminde yuvarlatma belli değerlerin altında gereksiz hale gelmektedir. Örnek olarak 0.2'lik bir yuvarlatma çok fazladır çünkü tipik micromilling yanal adımları çok çok küçüktür (yaklaşık 0.01 mm). Bu örnekte yuvarlatma değeri yanal adımın 20 katıdır, ki bu ardışık pasolar arasında geniş boşluklar oluşması, fazla maksimum talaş yüksekliği ve düşük yüzey kalitesi anlamına gelir.

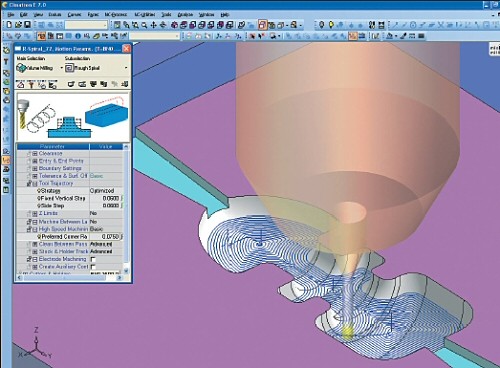

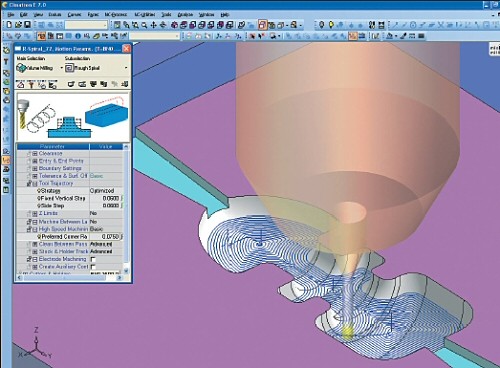

Cimatron tarafında geliştirilen sıfır bindirmeli trokoidal metodu bu tip çıkıntıları temizlemeyi sunmakta. Bu metot ilgili tüm bölgeleri trokodial stilde işlemektedir, ancak çifte işlemeyi engellemek için takım geri gitme hareketleri parça yüzeyinden Z ekseninde yükseltilmiştir. Daha sonra takım, tanjantı takım yoluna izleyen ileri hareketlerde daldırır (bir sonraki sayfadaki resme bakınız).

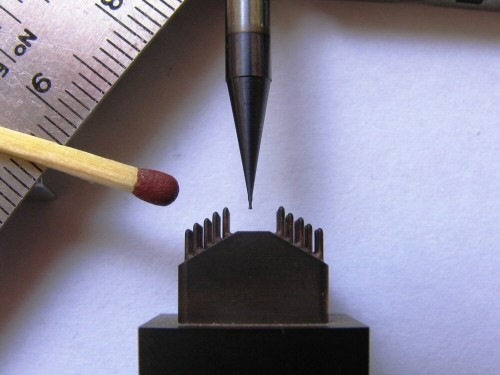

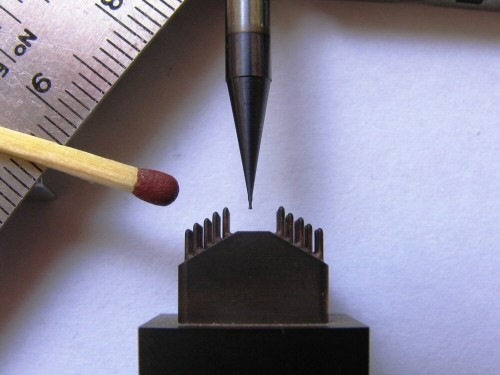

Resimde görüldüğü gibi, 0.1mm çapındaki takımlarla frezeleme,

hem tezgah hem de CAM yazılımları açısından zorluklar oluşturur.

HSM yüksek kesme ilerlemesi kullanarak talaşın kesme sonucu oluşan ısıyı atmasını; yüksek iş mili hızları ile yüksek ilerleme hızları sağlanmasını; yüksek ilerleme hızları ile işleme zamanının azaltılması ve küçük yanal adımlarla kesme yapabilmeyi sağlar. Ancak ilerleme hızı takımın kesici ağzına düşen maksimum talaş miktarıyla sınırlıdır. Micromilling kesici uçları çok küçük çaplara sahip olduğundan yüksek ilerleme hızı üretemeyecek kadar küçük mil hareketi hızlarına sahiptirler, bu da maksimum kullanılabilir ilerleme hızını sınırlar. Örnek olarak, 10 mm'lik kesici uçla 100 m/dak hızda bir ilerleme hızı sağlamak için mil hızı yaklaşık 3200 dev/dak olmalıdır. 0.1 mm'lik bir kesici uçla ile iş mili 320000 dev/dak'da dönmelidir. Bu değerde bir iş mili hızına ulaşmak günümüzde mümkün değildir. 0,1 mm'lik bir kesici uç ile kullanılabilecek maksimum ilerleme yaklaşık olarak 15 m/dak'dır, bu da HSM olarak değerlendirilmekten çok uzaktır.

2) Konvansiyonel kesim, genelde tırmanarak kesmeden daha etkindir;

Micromilling işlemlerinde konvansiyonel ya da tırmanma kesme kullanma seçimi işlenecek parça yüzeyinin özelliğine bağlıdır. Mikro kalıplar ve mikro parçalar üzerindeki unsurlar göz önüne alındığında, konvansiyonel frezeleme genel olarak seçilen frezeleme şeklidir.

Konvansiyonel frezelemenin, micromilling'e en uygun olduğu yerler takımın uzun olduğu ve işlenecek parçanın kalınlığının çok düşük olduğu yerlerdir. Kesici takım malzemeye daldığı anda aralarındaki kuvvet artar ve kesici ağız parçanın içine çekilme eğilimine girer. Bu, yumuşak malzemeler ve narin unsurlar için kararlı bir kesme hali sağlar.

Ancak, konvansiyonel frezeleme takımın kesici ağzını zarar verebilme potansiyeline sahiptir. Kesici ağız kesmeyi tamamladığında malzemeden geri çıkar. Kesime doğru dönerek geri gelirken malzemeye dalar. Bu, kesici ağzın hızlı bir şekilde yön değiştirmesine sebep olan ve takım ömrünü kısaltan kuvveti oluşturur. Ancak, konvansiyonel frezeleme takımın kesici ağzını zarar verebilme potansiyeline sahiptir. Kesici ağız kesmeyi tamamladığında malzemeden geri çıkar. Kesime doğru dönerek geri gelirken malzemeye dalar. Bu, kesici ağzın hızlı bir şekilde yön değiştirmesine sebep olan ve takım ömrünü kısaltan kuvveti oluşturur.

Tırmanma frezelemede kesici uç malzemeye maksimum talaş büyüklüğünde kenetlenir ve de takımla parça birbirini itme eğilimi gösterirler. Freze takımı, işlenecek parça ve kesici takım titreşimlerin oluşmaması için yeterince robust olmalıdır. Aksi halde kesici takım ömrü kısalır ve yüzey kalitesi düşük olur.

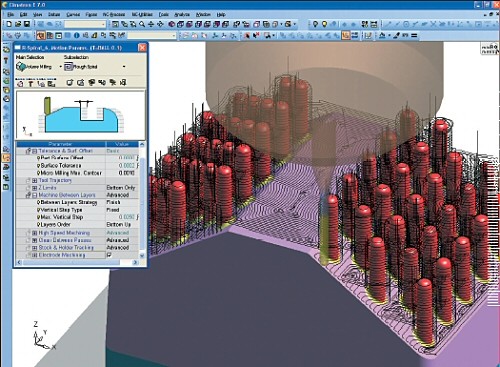

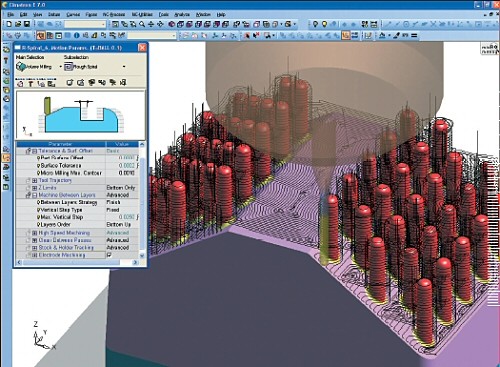

Sağdaki resim: Sıkı bir radyusu frezelerken oluşan çıkıntılar sıfır bindirmeli trokodial takım yolu kullanılarak temizlenebilir. Bu metotta takım geri gelme hareketi işlenecek parçanın Z ekseninde yükseltilir daha sonra ileri hareketin devamında daha iyi bir yüzey kalitesi sağlamak için takım yoluna tanjant olarak dalar.

3) Kabayı ve finişi aynı anda yapmak gerekli olabilir;

Kaba ve finiş pasoları geleneksel olarak ayrı yapılan, farklı iş mili hızları, ilerleme hızları ve kesme derinliği kullanılan işlemlerdir. Ancak bu micromilling işleminde mümkün olmayabilir, özellikle minyatür parçalardaki yüksek ve ince cidarları veya sütunları işlerken. Kaba işleminden sonraki cidar kalınlığı finiş işlemi için yeterince destek sağlamayacaktır, bu da cidarların titreşmesine ya da muhtemelen kırılmasına yol açacaktır. En azından cidar yüzeyi finişi kabul edilemez olacaktır.

Micromilling'de, ince cidarlar işlerken , kaba ve finiş aynı anda tek bir işlemde yapılacak şekilde birleştirilmelidir, katman katman Z ekseninden aşağı tarafları değiştirerek yapılmalıdır. Kesici uç kesici uç ve cidar arasında tek bir temas noktası olacak şekilde ayarlanmalıdır.

4) Sabit takım yükü sağlanmalıdır;

Standart kalıp yapımı uygulamalarında, makine operatörü ilerleme değeri, manüel olarak arttırır, gerektiğinde takım değiştirir ya da daha etkin olması için takım yolu manüel olarak değiştirilir. Micromilling'de parça ve takımların minyatür olmalarından dolayı, operatörün işlem sırasında pratik olarak hiçbir şey görmesi ya da duyması mümkün değildir. Bu yüzden micromilling yazılımı sabit bir talaş yükünü hassas bir şekilde sağlaması gerekmektedir.

Cimatron yazılımı kalan talaşı tanır ve bu bilgiyi takım yükünde ayarlamalar yapmak üzere bütün proseste kullanır. Bu frezeleme zamanını kısaltır bunla beraber narin micromilling takımını kırılmaktan korur. İşlenen parçanın şeklinin bariz bir şekilde değiştiği kaba işleme operasyonu sırasında yazılım kalan her katmandan sonra kalan talaş miktarını simüle eder. Bu, takımın daha önceden önceki katmanlarca temizlenmiş kısımlara girmesini sağlar, neticesinde kısa takımlar derin kısımlara girebilir.

Bir temizleme operasyonu sırasında, sistem aşırı malzeme tespit edebilir ve otomatik bir şekilde tekrar kaba işleme operasyonunu tekrar eder. Tekrar kaba alma işlemi takım kırılmalarını engeller, sabit takım yükünü sağlar ve yüksek yüzey kalitesini oluşturur. Kaldırılan talaş miktarına bağlı olarak, yazılım otomatik olarak ilerleme hızı üzerinde değişiklik yapar ya da muhtemel olarak takım yolunu birkaç aşağı pasoya böler.

Takım kırılması riskini en aza indirmek, işleme zamanını düşürmek ve takım ömrünü uzatmak için, CimatronE devamlı ve otomatik bir şekilde mikro seviyede kalan talaş miktarı bilgisini sağlar ve günceller. CimatronE Micro Milling ayrıca rampa ve helisel dalmayı destekleyen kendisine tam entegre NC stratejileri sunmaktadır, bu şekilde pürüzsüz ve devamlı bir kesici uç girişi sağlanmaktadır. Sistem bunun yanında ileri seviyede yüksek hızda kesim (HSC) stratejilerini desteklemekte, bu da homojen takım yollarını temin emektedir.

5) CAD ve CAM arasındaki dosya çevrim sorunlarına dikkat edin;

Ayrık CAD ve CAM uygulamaları arasında oluşan dosya çevrim sorunları frezeleme işlemlerinin hassaslığını bariz bir şekilde etkilemektedir ve bu sorunlar micromilling sırasında daha da artmaktadır. Örnek olarak çevrim hatasından oluşan, büyük bir parça üzerindeki iki yüzey arasında 0.005 mm'lik bir boşluk sorun teşkil etmeyebilir çünkü parça cilalanabilir. Cilalama, minyatür kalıplarda ya da mikro parçalarda mümkün değildir, doğal olarak boşluk mikrofrezelenmiş bir parçada açıkça belli olacaktır.

Neredeyse tüm CAM programlama işi belli bir geometri düzeltme işlemi gerektirir, bu da CAM yazılımı içeriğinde CAD yeteneklerini bulunmalıdır. Kalıp yapılırken, soğutma ve enjeksiyon deliklerinin içinin işlenmemesi için üstleri kapatılır. Ayrıca, yüzeyler, başka bir kurulumda işlenecek ve draft açısı verilecek bölgeleri korumak için genişletilmelidir. Parça geometrisini oluşturma veya değiştirme yetisi, takım yolunun programlanmasına tesir etmektedir.

Takım için CAD işi işleme prosesinin ihtiyaçlarını bilen bir takım imalatçısı tarafından yapılmalıdır. Birçok durumda, belli bir geometri düzeltmesinin gerekliliği sadece programlama sürecinde belli olur. Sağlam bir veri arayüzü, otomatik sabitleme rutinleri ve direkt arayüzlerle, öncü geliştirme sistemlerine - CATIA, Unigraphics ve Pro/ENGINEER gibi - Cimatron veri transferi sırasında kalitenin kaybolmamasını garantiye alır. Boşluklar, bindirmeler ve yüzeyler arasındaki pürüzlülük gibi geometri problemleriyle karşılaşıldığında, Cimatron, 0,01 mikrona kadar toleransa kadar inen dahili imalat için tasarım geometri onar fonksiyonları sunmakta.

Kaynak:

|

Ancak, konvansiyonel frezeleme takımın kesici ağzını zarar verebilme potansiyeline sahiptir. Kesici ağız kesmeyi tamamladığında malzemeden geri çıkar. Kesime doğru dönerek geri gelirken malzemeye dalar. Bu, kesici ağzın hızlı bir şekilde yön değiştirmesine sebep olan ve takım ömrünü kısaltan kuvveti oluşturur.

Ancak, konvansiyonel frezeleme takımın kesici ağzını zarar verebilme potansiyeline sahiptir. Kesici ağız kesmeyi tamamladığında malzemeden geri çıkar. Kesime doğru dönerek geri gelirken malzemeye dalar. Bu, kesici ağzın hızlı bir şekilde yön değiştirmesine sebep olan ve takım ömrünü kısaltan kuvveti oluşturur.