Kadir Özdemir

CAD/PDM sorumlusu

CPV Bilgi Teknolojileri Üretimi ve Danışmanlık Ltd. Şti.

Kasım 2007, İstanbul

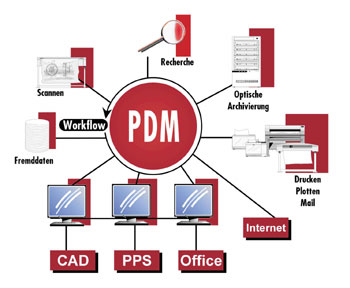

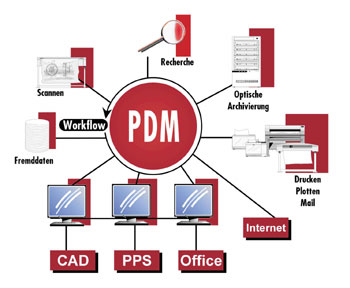

PDM (Product Data Management - Ürün Bilgi Yönetimi) sistemleri ürünle ilgili bütün bilgileri ve ürünün içinde bulunduğu iş akışını (work flow) kontrol eden sistemlerdir. Bu bilgi sistemleri tasarım geometrisi, teknik resimler, proje planları, parça dosyaları, montaj diyagramları, ürün özellikleri, NC programlama, takım bilgileri, FEM analizleri ve malzeme listeleri gibi ürün hakkında birçok özelliği içine alır.

PDM sistemleri bütün alanlara entegre olabilme özelliği sayesinde, ürün hakkında ihtiyaç duyulan bütün bilgilere kurum içerisinde kolayca ulaşılmasını sağlar. Yani doğru ve güvenilir bilgilerin zamanında doğru kişiye ve doğru formda ulaşması sağlanmış olur. Böylece PDM sistemi farklı gruplar arasında ki bilgi akışını ve çalışmayı kolay ve hızlı hale getirerek ürün geliştirme sürecinin yapılandırılmasında önemli rol oynar.

Kullanıcılarının genellikle tasarımcılardan ve mühendislerden oluşmasının yanında PDM sistemi üretim personeli, proje müdürleri ve yöneticilere ek olarak satış, pazarlama, satın alma, lojistik ve finans alanlarında da kullanılır. PDM sistemini mühendisliğin ötesine taşımakla birlikte müşteri ihtiyaçları ürün tasarım ve geliştirme sürecinin daha ilk safhalarına katkı sağlar. Sonuç daha hızlı iş, daha az hata, daha az kayıp, daha düzgün iş akışı ve birlikte çalışma etkileşiminin artmasıdır. Buda üretim maliyetlerinin ve üretim zamanın azalması ve daha verimli çalışma demektir.

PDM sistemleri kullanıcı odaklı 5 temel fonksiyon tarafından desteklenmektedir:

1- Data ve Doküman Yönetimi: Ürün bilgilerinin korunmasını ve sistemde depolanmasını sağlar. Böylece güvenilir bilgiye ulaşılabilir ve veri kayıpları engellenmiş olur.

2- İş Akışı ve Proses Yönetimi: Mevcut ürün bilgileri için prosedürleri kontrol eder ve bu bilgi ile iş yapma sürecine dair bir mekanizma sağlar.

3- Ürün Yapı Yönetimi: Malzeme listeleri, ürün çeşitliliği ve tasarım çeşitliliğini ele alır.

4- Parça Yönetimi: Standart parçalar hakkında ve tasarımların yeniden kullanım olanakları hakkında bilgi sağlar.

5- Program Yönetimi: Ürünün bağlı olduğu proseslerin koordinasyonunu sağlar.

Bu özelliklerin arkasında PDM sistemlerinin daha birçok özelliği vardır. Bilgi transferi için E-mail bağlantısı ve bir lokasyondan diğerine veya bir uygulamadan diğerine data transferi yapabilmek mümkündür. Data transfer özelliği sayesinde istenilen formatta dosya değişimi yapılabilir. PDM sistemleri CAD sistemleri, ERP sistemleri gibi birçok uygulama ile uyumlu olarak çalışabilirler.

Şekil 1. Delme işlem verisinin CAD programından NC sistemine transferi

(Kaynak: www.partsolutions.com)

EDM/PDM olmasaydı

Mühendislik ve buna bağlı çalışan sayısının fazla olduğu tipik bir şirkette, mühendislik bilgisi ve mühendislik süreçlerinin üzerindeki kontrol eksikliği nedeniyle birçok problem ortaya çıkar. İnsanlar bazen ihtiyaç duydukları bilgileri bulmakta başarısız olurlar. Aynı zamanda ulaştıkları bilgiler ürünün gerçek durumunu belirtmeyebilir. Örneğin yanlış bir çizim ürünün fiziksel özellikleri hakkında yanlış bilgi verebilir.

Ürün tasarımcıları çok sayıda tasarımın arasından aradıklarına ulaşmakta başarısız olurlar. İstenilen bilgiye ulaşmak için onlarca sayfalık listeler karıştırılmak zorunda kalınabilir. Araştırmalar tasarım mühendislerinin zamanlarının %80'nini bu şekilde harcadığını göstermektedir. Tasarımcılar belki de mevcut önceki tasarımlarına benzer yeni tasarımlar meydana getirirler ve aynı işi tekrar yaparlar buda işlemlerin tekrarlanması ile birlikte ek yeni maliyetlere tekabül eder.

Bilgisayarlarda ve diğer elektronik sistemlerde ne kadar çok bilgi depolanırsa bilgilere erişmek, istenilmeyen girişleri engellemek, veri kayıplarını engellemek ve ürün çeşitliliğini güncellemek o oranda zorlaşır.

Büyük şirketler yüzlerce TB'lık (terabytes) bilgi depolarına sahiptir (1TB = 1000 GB) ve binlerce hatta milyonlarca çizim depolarlar. Bir şirket yeni bir ürünü tarif etmek için 250.000 sayfaya ihtiyacı olduğunu ve bunların her birinin 30 defa tekrarlandığını hesaplamıştır. Bu tonlarca kağıt ve GB'larca data anlamına gelmektedir.

Data girişi yeterli şekilde kontrol edilmediğinde data kayıpları meydana gelir ve eski datalar tekrar elde edilemez. Bu datalar tekrar oluşturulur ve bundan dolayı bir takım hatalar meydana gelebilir. Ürün çeşitlilik datası güncelleştirilmez. Tasarım geçmişi kontrol edilemez ve bu yüzden önceki deneyimlerden yararlanılamaz. Data girişi yeterli şekilde kontrol edilmediğinde data kayıpları meydana gelir ve eski datalar tekrar elde edilemez. Bu datalar tekrar oluşturulur ve bundan dolayı bir takım hatalar meydana gelebilir. Ürün çeşitlilik datası güncelleştirilmez. Tasarım geçmişi kontrol edilemez ve bu yüzden önceki deneyimlerden yararlanılamaz.

Uygulama programları arasındaki uyumsuzluktan dolayı data transferi yapılamaz ve transfer yapıldığında hatalar meydana gelir. Bu işlemlerin tekrar yapılması dolayısıyla zaman ve para kaybı demektir. Parça bilgileri ve malzeme listesi bilgilerinin CAD sistemine entegre olamayan bir ERP sistemine manual olarak transfer edilmesi gerekir. Üretim malzeme listesi mühendislik malzeme listesinden farklı olabilir. İki sistemde farklı departman veya organizasyonların sorumluluğu altındadır. Herhangi bir zamanda iki sistemden birinde bir değişiklik yapılabilir fakat diğerinde yapılmaz. Sonuç olarak bütün kullanıcılar yeni güncellenmiş bilgilere ulaşamayabilir.

Aynı parça hakkında kopya birçok bilgi etrafta dolaşabilir ve kimsenin hangisinin doğru bilgi olduğu hakkında fikri yoktur. Bir değişiklik gerektiğinde bütün kopyalar değişemeyeceği için parçaların istenmeyen versiyonları işlenir ve hatalı ürünler ortaya çıkar. Bu bütün kullanıcıları kapsayan bir süreç olduğu için kullanıcılar arasında bunun nedenleri hakkında bilgi transferi yapılır. Buda gereksiz efor ve zaman kaybı oluşturur.

PDM Sürecinin 4 Basamağı

Basamak 1 - Geleneksel Süreç

. müşterilerle veya tedarik zinciri partnerleriyle olan data değişimi çok azdır veya hiç yoktur. (%15 veya daha az),

. mühendislik çizimlerine ve genel medya ortamına manual olarak veri girilir,

. PDM sisteminde açık ve anlaşılır bir yaklaşım sağlanamaz,

. ürün tanımlayıcı bilgilerin firma kalitesi açısından önemi anlaşılmaz,

. ürün geliştirme için gerekli olan belirlenmiş bir bilgi yoktur,

. ürün geliştirme için iş akışının ne anlama geldiği bilinmez,

. değişim yönetimi manualdir,

. her departmanın bilgi veri tabanı ayrıdır,

. konfigürasyon yönetimi oluşmamıştır,

. diğer bilgisayar sistemleri ile PDM entegre olmamıştır,

Basamak 2 - Uyanış Süreci

. müşterilerle veya tedarik zinciri partnerleriyle olan azda olsa bir data değişimi olabilir. (%15-40),

. mühendislik çizimlerine ve genel medya ortamına manual olarak veri girilir,

. ürün geliştirme süreci belirsizdir,

. değişim yönetimi manualdir,

. departmanlar için ayrı veri depolama ve ayrı veri tabanları vardır,

. bazı lokal PDM uygulamalarında belirli aktiviteler yapılır,

. veri depolama gibi temel PDM fonksiyonları kullanılabilir,

. birkaç departman arasında sınırlı bir elektronik bilgi akışı sağlanır,

. PDM sisteminin birkaç kullanıcısı vardır,

. etkin olamayan bir konfigürasyon yönetimi vardır,

. PDM ve CAD sistemi arasında temel bir entegrasyon vardır, fakat bazı manual müdahaleler gereklidir,

Şekil 2. PDM sisteminin iş akışı içerisine entegrasyonu

(Kaynak: www.autocad-magazin.de)

Basamak 3 - Adaptasyon Süreci

. müşterilerle veya tedarik zinciri partnerleriyle olan sık bir data değişimi vardır. (40-75%),

. fonksiyonlar arası bir elektronik depolama vardır,

. ürün tanımlama bilgisininin önemi anlaşılmıştır,

. belli başlı döküman listeleri oluşturulmuştur, ürün geliştirme için data ve diğer bilgiler gereklidir,

. şirket çapında ortak ve iyi belirlenmiş bir PDM yaklaşımına sahip olunmuştur,

. ürün geliştirme sürecinin parçaları tanımlanmıştır,

. değişim yönetimi gibi aktiviteler için otomatik iş akışı oluşmuştur,

. kullanımda bir çok PDM uygulaması vardır ve bunların bazıları entegre olmuştur,

. mühendislik ve ürün geliştirmede bir çok PDM kullanıcısı vardır,

. bir çok departman arasında mühendislik bilgisi akışı sağlanmıştır,

. PDM ile CAD ve MRP/ERP gibi diğer sistemler arasında temel bir entegrasyon vardır, fakat manual müdahaleler gerekebilir.

Basamak 4 - İlerleme Süreci

. kurumsal çapta PDM sistemi,

. tam olarak tanımlanmış ürün geliştirme süreci,

. ürün geliştirme için gerekli bütün bilgiler sağlanmıştır,

. müşterilerle veya tedarik zinciri partnerleriyle olan sürekli data değişimi vardır. (%75 'ten fazla),

. data ve doküman yönetimi, esnek yönetim, değişim kontrolü, iş akışı yönetimi, komponent yönetimi, konfigürasyon yönetimi, proje yönetimi ile tam entegre olmuş PDM uygulamaları,

. PDM sistemindeki fonksiyonların çoğu kullanılabilmektedir,

. mühendislik / Ürün geliştirme içinde ve dışında bir çok PDM kullanıcısı vardır,

. bütün departmanlar arasında data ve dökümanların elektronik transferi yapılabilir,

. PDM ve diğer bilgisayar sistemleri ile tam ve otomatik olarak entegrasyon sağlanmıştır.

Bilgisayar Destekli Tasarım, Analiz ve İmalat Teknolojileri ve PDM

90'lı yıllardan itibaren özellikle havacılık ve daha birçok endüstriyel alanlarda bilgisayar destekli tasarım/analiz ve üretim vazgeçilmez bir mühendislik aracı haline gelmiştir. Bu araçlar İngilizce kısaltmaları ile;

CAD (Computer Aided Design - Bilgisayar Destekli Tasarım)

CAE (Computer Aided Engineering - Mühendislik Analizi Amaçlı Bilgisayar Programları)

CAM (Computer Aided Manufacturing - Bilgisayar Destekli Üretim) olarak adlandırılmaktadırlar.

Bu araçların günümüz modern endüstriyel uygulamalara sağladığı faydaları sırasıyla aşağıda incelenmiştir.

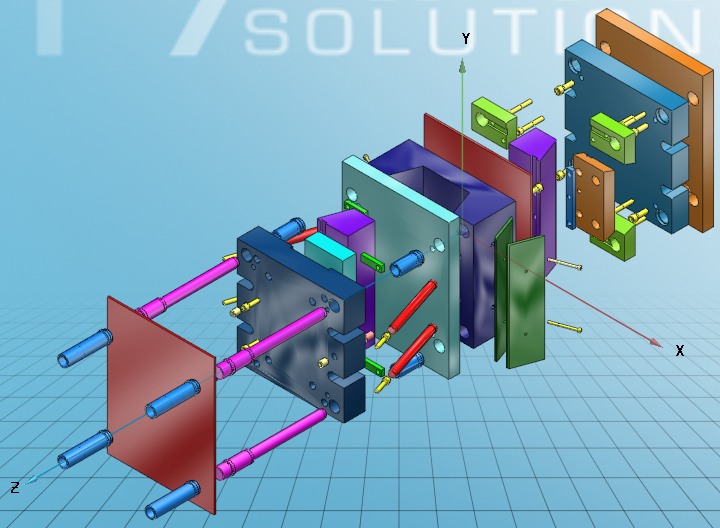

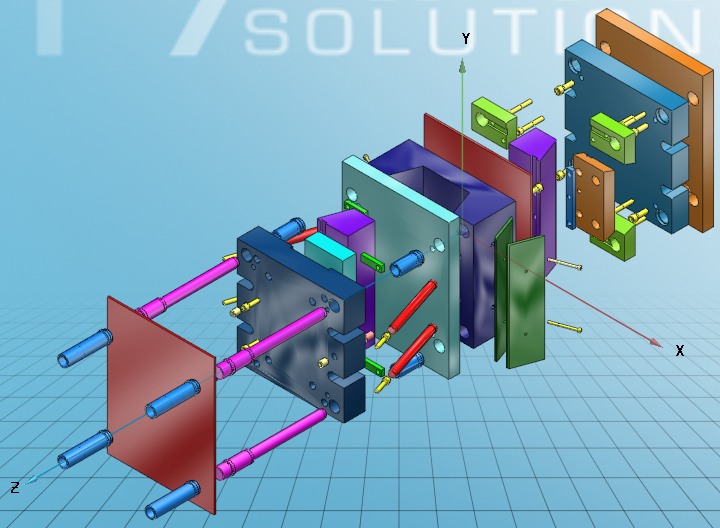

CAD - Tasarım Amaçlı Bilgisayar Programları: Bunlar üç boyutlu ortamda parça ve montaj tasarımı yapma olanağı sağlarlar. Şekil 2. de bir CAD yazılımı kullanılarak tasarlanmış kalıp seti örneği görülmektedir.

Şekil 3. Bir kalıp setinin üç boyutlu tasarımı (Katı Modeli)

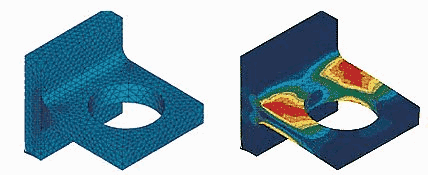

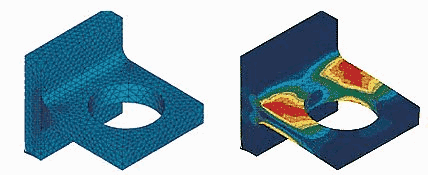

CAE - Statik ve dinamik mukavemet hesaplarının yapılmasında kullanılan bilgisayar yazılımlarıdır. Bu uygulamaya örnek olarak Şekil 3 de bir CAE yazılımı ile bir parçanın yapısal modellemesi ve yük altında yapısal deformasyonu görülmektedir.

Şekil 4. Bir FEA Modeli

(Kaynak: www.TurkCADCAM.net/rapor/imalatta-cadcam)

CAM - Tasarlanan parçaların Nümerik Kontrollü Tezgahlarda yüksek hassasiyette işlenmesine yardımcı olan programlardır.

CAD/CAE/CAM programları kullanmadan tasarım ve İmalat yapmak, artık dünyadaki tüm firmalar bu araçları kullandıkları için imkansızdır. Hazırlanmış olan parça ve montaj katı modelleri fabrika içinde bulunan pek çok birim için birincil girdi olarak kullanılır. Bu birimlerden en önemlileri şunlardır:

Çizim Ofisi: Bir parçanın veya montajın katı modelinden yola çıkarak bir imalat resmi oluşturulur.

Planlama: Parça ve montajlara ait üç boyutlu katı modeller ve çizim ofisinin ürettiği teknik resimlerle "mühendislik ürün ağacı"nı kullanılan üretim planlamaları ve "imalat ürün ağacını oluştururlar. Burada katı modelleme tekniği planlama yaparken hata oranını önemli ölçüde düşürürken yapılan işe büyük bir hız kazandırır.

Takım Tasarımı ve İmalatı: Parça ve montajlara ait katı model dosyalarını ve çizim ofisinin teknik resimlerini baz olarak alıp bunlar üzerine gerekli takım tasarımını ve buna bağlı olarak imalatı yapılır.

NC Programlama ve imalatı: Parçaların NC programları yine teknik resimler ve katı model dosyaları baz alınarak NC programlama bölümü tarafından yapılır. NC tezgahta parçayı kesebilmek için uygun hazırlanmış takımlar, ham malzeme ve yukarıda hazırlanan programın yüklenmesi gerekir.

Konfigürasyon: Ürüne ait teknik resim, parça listesi ve diğer mühendislik dokümantasyonlarını ve gerekli değişikliklerini, tüm birimlerin hatasız kullanabilmeleri için tek merkezden yönetir. Bu bilgilerin elektronik ortam ürünü olması, bunların konfigürasyon kontrolünü de vazgeçilmez oranda kolaylaştırıp hızlandırmaktadır.

Kalite: Gerek tasarım ve gerekse üretim aşamalarında yürütülen aktivitelerin, kalite teminatı fonksiyonu ile güvence altına alınması gereklidir. Tüm bilgi ve doküman akışının elektronik ortamda olması, bunların kalite teminatı hizmetlerine de doğruluk ve hız kazandıracaktır.

Malzeme: Ürün ile ilgili malzeme gereksinim listesinin çıkarılması ve malzemelerin zamanında siparişlerinin verilmesi işlevleri verilerin elektronik ortam üzerinden yönetiliyor olması ile güvenirlik ve hız kazanacaktır.

Sonuç:

CAD/CAE/CAM çıktılarının yukarıda işlevleri anlatılan tüm birimler tarafından etkin bir biçimde kullanılabilmeleri için (tasarımın başından seri üretimin sonuna kadar) tek merkezden yönetilmeleri bir zorunluluktur. Bu yönetimin amacına uygun olarak icra edilmesini sağlayacak olan sistem PDM (Product Data Management - Ürün veri Yönetimi) olarak adlandırılmaktadır.

Ülkemizde yeni oluşmaya başlayan PDM anlayışı ve dolayısı ile bunun ayrılmaz parçası olan PLM (Ürün yaşam çevrimi) ve PDM (Ürün geliştirme yönetimi) ile ilgili danışmanlık hizmeti veren birçok firma vardır. Bilgisayar ve elektronik sistem uygulamalarının sayısı arttıkça bunların arasındaki uyum sorunu da artacak ve firmalar çözüm sistemlerine yönelmek zorunda kalacaklardır. Bu sürece hızlı adapte olabilmek için uyumsuz çalışma sorunu olmayan ve mevcut sistemlerinize hızlı ve kolay adapte olabilecek sistemleri tercih etmek kaçınılmazdır. Buda çözüm alanına odaklanmış ve alanında tecrübeli kadrolara sahip danışmanlık firmalarını ön plana çıkartacaktır.

|

Data girişi yeterli şekilde kontrol edilmediğinde data kayıpları meydana gelir ve eski datalar tekrar elde edilemez. Bu datalar tekrar oluşturulur ve bundan dolayı bir takım hatalar meydana gelebilir. Ürün çeşitlilik datası güncelleştirilmez. Tasarım geçmişi kontrol edilemez ve bu yüzden önceki deneyimlerden yararlanılamaz.

Data girişi yeterli şekilde kontrol edilmediğinde data kayıpları meydana gelir ve eski datalar tekrar elde edilemez. Bu datalar tekrar oluşturulur ve bundan dolayı bir takım hatalar meydana gelebilir. Ürün çeşitlilik datası güncelleştirilmez. Tasarım geçmişi kontrol edilemez ve bu yüzden önceki deneyimlerden yararlanılamaz.