|

Plastik

enjeksiyon ürün ve kalıp tasarımcıları ve kalıp imalatçılarının

karşılaştıkları en büyük problemlerden birisi de deliklerdir.

Delikler iki gruba ayrılır;

- Kör

delikler

- Patlak

delikler

Özellikler

kör deliklerin plastik akışkanın basıncı altında eğilmeleri,

mevcut eksenlerinin bozulmaları, eliptik bir delik oluşumuna

ve ürünün delik çevresinde deforme olmasına sebep olur.

Şimdi

beraber bu sorunlara çözüm arayalım.

Kalıplanmış

ürün üzerindeki delikler, kalıpçılıkta kolay yöntemlerle imal

edilirler. Kalıp çekirdeği içerisindeki erkek pimler, nihai

üründe delikler meydana getirirler. Nihai ürün üzerinde hiçbir

işlem yapmadan, kalıp çekirdekleri içerisine yerleştirilen

pimler sayesinde, ürün üzerinde delikler elde etmek mümkündür.

Her

iki tür pim'e de en az 0,5º çıkma açısı verilmelidir. Çıkma

açısının verilmemesi, ürünün kalıptan çıkana kadar pim üzerinde

sürtünerek hareket etmesine sebep olur. Böylece ürünün kalıptan

çıkarılması için gerekli kuvvet artar ve daha çok itici pim

kullanmamız gerekir. Özellikle deliklerin etrafındaki itici

pimler, karşılaştıkları aşırı kuvvet sebebi ile ürüne batar

ve yüzeyde beyazlamalar oluştururlar. Konstruksiyon gereği

küçük çaplı itici pim kullanıyorsak, bu pimlerin kırılma riskleri

de artacaktır.

ŞEKİL

1: Çıkma açısı verilen deliklerde, ürün kalıptan çıkarılmaya

başlandığı andan itibaren,

ürün ile pim arasında artan bir boşluk oluşur. Çıkma açısı

verilmemiş ise bu boşluk oluşmayacağından,

ürün kalıptan çıkana kadar, pim üzerinde sürtünerek hareket

eder.

Patlak delikler, kör deliklere göre daha kolay kalıplanabilmektedir.

Pimler vasıtasıyla oluşan kör delikler sadece bir dayanak

noktasına sahiptirler. Eriyik plastiğin kalıplanması sırasında,

bu pimler, basıncın etkisiyle eğilebilir ve merkezlerinden

kaçık bir pozisyon alabilirler. Kör delik derinliği maksimum,

pim çapının iki katı kadar olmalıdır. Pim başlarına radyus

kırılarak, pimin akışkan kuvvetine daha rahat dayanması sağlanabilir.

Aşağıdaki

şekiller ile konuyu daha iyi anlamak mümkündür.

Eğer

kör delik derinliği, pim çapının iki katından fazla ise, deliğin

elips olması yada parçanın delik etrafında deforme olması

kaçınılmazdır.

|

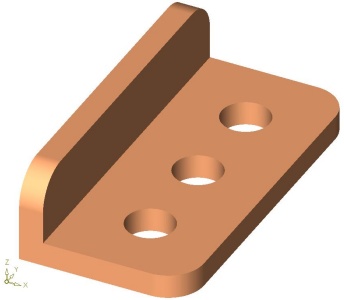

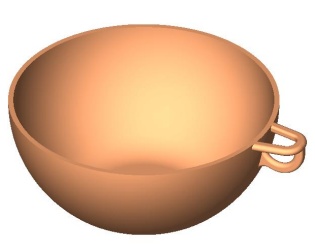

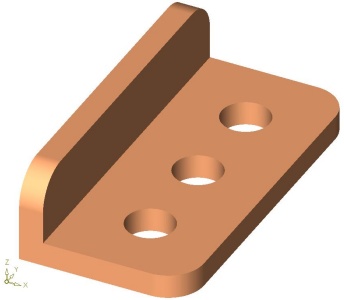

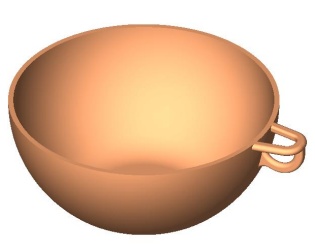

KÖR

DELİKLER

ŞEKİL

2

- Delik

derinliği (L) pimin çapının (D) iki katından fazla

olmamalıdır.

- Pim

ucu raduslu yapılmalı

- Pime

çıkma açısı verilmelidir.

|

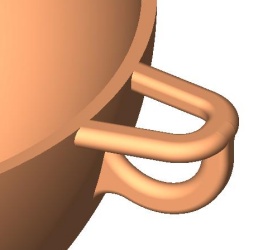

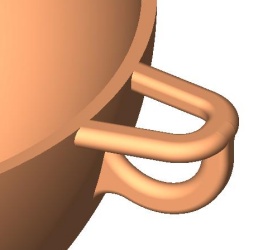

PATLAK

DELİKLER

ŞEKİL

3

- Delik

derinliği (L) pimin çapının (D) altı katından fazla

olmamalıdır. Eğer fazla ise pimin ucu karşıya sabitlenmelidir.

- Pime

çıkma açısı verilmelidir.

|

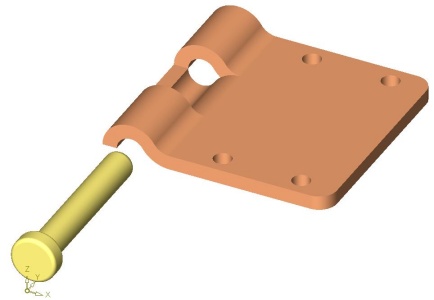

ŞEKİL

4: Patlak delikleri çıkartan pimlerin

enjeksiyon basıncı altında yatmaması için

bastığı yüzeye konik bir şekilde merkezlenmelidir.

DELİKLERİN KENARLARA MESAFELERİ

ŞEKİL

5: t= et kalınlığı, D= delik çapı,

k= deliklerin kenarlardan ve birbirlerinden uzaklıkları, (k,

en az et kalınlığının iki katı alınmalıdır)

Yukarıda

gösterildiği gibi iki delik arası mesafe, en az et kalınlığının

iki katı kadar olmalıdır. Delik kenarından en yakın kenara

dik uzaklıkta da bu oran geçerlidir.

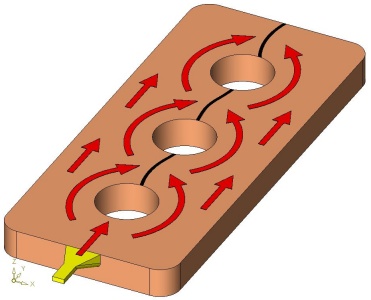

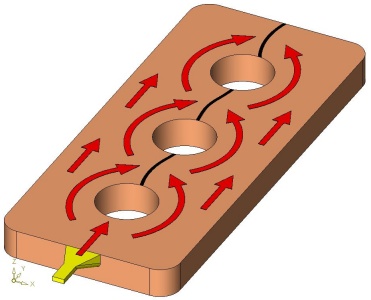

KAYNAK İZLERİ

ŞEKİL 6: Eriyik plastik sarı renkli yolluk girişinden kalıp

boşluğuna dolar.

İlk deliği çıkaran pime çarpan malzeme, pimin etrafından dolaşır.

Bu arada soğumaya başladığı için, pimin arka tarafında birleşen

malzemede,

siyah renkle gösterilen kaynak izleri oluşur.

Parça

dayanımını düşünmeden, delik yeri ve sayısı belirlemek doğru

bir yaklaşım değildir. Yolluk sistem tasarımına bağlı olarak

hemen hemen her delik etrafında kaynak izi oluşacaktır. Bu

kaynak izleri, eriyik plastiğin, delikleri oluşturan pimler

etrafından dolaşması esnasında soğuyarak birleşmesi ile oluşurlar.

Kaynak izlerinin oluştuğu bölge, çevredeki diğer bölgeler

kadar güçlü ve dayanıklı değildir. Üstelik yüzey kalitesi

de düşeceğinden, estetik problemlerle karşılaşmak mümkündür.

Tasarımcı bu noktaları, ürün ve kalıp tasarım aşamalarında

dikkate almalıdır

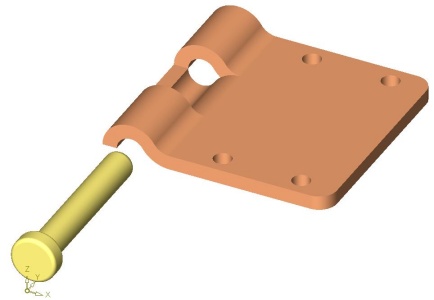

Delik

eksenleri, kalıp ayrım eksenine paralel olduğunda daha kolay

imal edilirler, fakat kalıp ayrım çizgisine dik olduğu durumlarda

maça kullanımı gerekebilir.

Bazı

durumlarda ise pim ve çekirdek karşılıklı yüzeysel temas sağlanacak

şekilde kesilerek, maça kullanımına gerek duyulmaz. Tasarımcının

karşılıklı sürtünen yüzeylerin zaman içerisinde aşınacağının

farkında olması önemlidir. Bu bölgelerin modifikasyonu pahalı

ve zaman alan operasyonlar zincirini gerektirir.

Aşağıda,

kalıp ayrım çizgisine dik olan deliklerin bulunduğu kalıp

örnekleri verilmiştir:

Not:

Bu raporu MS Word formatında indirmek için tıklayınız

(656KB).

|