|

Simülasyon

yöntemi, metal şekillendirme alanında, deneme yanılma metoduna

kıyasla sahip olduğu üstünlüklerle mühendislere önemli faydalar

sağlamaktadır. Tasarlanan üretim süreçlerinin uygulanabilirliğini

test etmek, mevcut üretim süreçlerinde iyileştirmeler yapmak

veya sorunların kaynağını bulmak gibi işler, deneme yanılma

ve tecrübeye dayalı yöntemlerle yapıldığında, zaman ve kaynak

baskılarının oldukça etkin olduğu günümüz rekabetçi piyasasında

fazla riskli, zaman alıcı ve masraflı olmaktadır. Simülasyon

yönteminin iddiası, matematiksel yöntemler kullanarak bu işlemleri

daha az prototip kullanarak ve daha kısa zamanda yapmak için

gerekli olan bilgiyi bize sağlayarak, zaman ve para kaybını

önlemektir.

Aşağıdaki

uygulama örneğinde simülasyon yöntemi, çok aşamalı bir üretim

işlemi sırasında oluşan bir hatanın temel nedeninin belirlenebilmesi

amacıyla kullanılmaktadır. Örneğimizdeki parça olan aks kirişi

(Şekil 1), bir metal çubuğa önce haddeleme yolu ile ilk şekil

verilmesi, daha sonra çubuğun bükülmesi ve ardışık iki dövme

işlemi ile kaba ve son şekillerin verilmesi yoluyla üretilmektedir.

Şekil 1 - Aks kirişi

Önemli

bir ticari araç parça üreticisi, ürettiği aks kirişlerinde

önemli bir hata keşfetti. Son üründe gözle görünür bir katmer

bulunmaktaydı. Tecrübeleri, tasarımcıları katmeri kaba şekillendirme

ve son şekli verme safhalarında yok etmeye çalışmaya itti.

Bu örnekte, bu safhalarda yapılan değişiklikler hatasız bir

dövmeyle sonuçlanmadı.

DEFORM-3D,

işlemi bütünüyle, metal çubuktan son ürüne kadar olan tüm

safhaları katarak taklit etmek için kullanıldı. Simülasyon,

katmerin bükme işlemi sırasında gerçekleştiğini net bir şekilde

ortaya çıkardı. (Şekil 2)

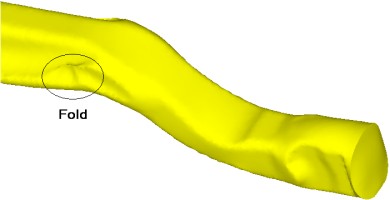

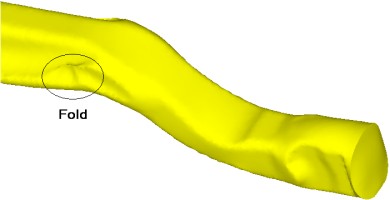

Şekil 2 - DEFORM, bükme işlemi sırasında oluşan katmeri yanda

gösterildiği şekilde öngördü.

Hata,

takip eden dövme işlemleri tarafından düzeltilememiş, sadece

yeri değiştirilerek resimde bulunduğu konuma getirilmişti.

(Şekil 3) Mühendisler, DEFORM'un son işlemcisinde katmer oluşumunu

gördükten sonra, sorunun kaynağı hakkında kafalarında bir

soru işareti kalmamıştı. Katmerin bükme tezgahı tarafından

oluşturulduğu kesinleşince, tasarımcılar alt kalıp yastıkları

üzerinde bazı değişiklikler yaptılar. Bu, malzemenin akışını

etkiledi ve katmer oluşumunu önledi.

Şekil 3 - Katmer yuvarlak içine alınmış. Parça son dövme işleminden

çıkmış ve çapakları kesilmiş halde.

Bu

örnekte, mühendislik sezgisi ve tecrübe, mühendisleri kalıpta

dövme ve son işlem operasyonlarına yoğunlaşmaya iterken, sorunun

kaynağı bu aşamalarda değildi. DEFORM-3D, mühendislere hatanın

bükme işlemi sırasında gerçekleştiğini görmelerini sağlayan

bilgiyi verdi. Sorunun kaynağı doğru ve açık olarak saptandıktan

sonra, üstesinden de rahatlıkla gelindi.

Kaynak: Deform Application Database.

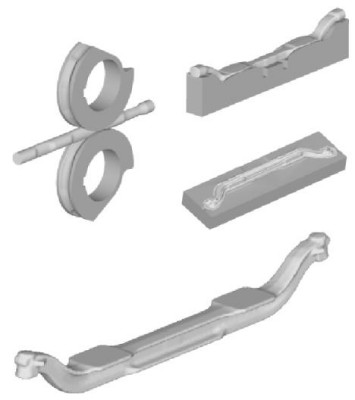

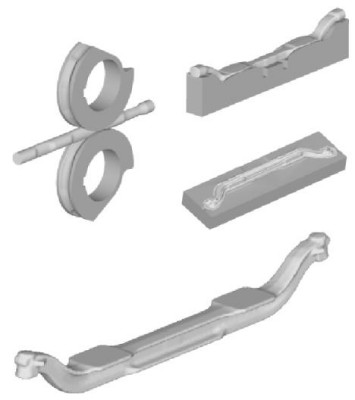

Şekil

5 - Yukarıda işlemin dört aşaması gösterilmiştir: Haddeleme

ile ilk şekil verme (solda üstte), bükmeden sonra (alt kalıp

içinde gösterilmiş - sağda üstte), kalıpta dövme işleminden

sonra (alt kalıp içerisinde gösterilmiş - sağda ortada), ve

çapakların yok edilmesinden sonra bitmiş aks kirişi (sağda

altta).

Metal Şekil Verme Simülasyonları ve DEFORM:

SFTC

tarafından geliştirilen DEFORM yazılımı ile 2 ve 3 boyutlu

metal şekillendirme simülasyonlarını yapmak mümkündür. Sağladığı

kullanım kolaylığı ve arka planda koşan "implisit"

analiz kapasitesi ile DEFORM, dövme, talaşlı imalat, bükme,

ekstrüzyon, tel erozyon, derin çekme ve bunun gibi daha birçok

soğuk ve sıcak şekil verme simülasyonunda kullanılabilir . SFTC

tarafından geliştirilen DEFORM yazılımı ile 2 ve 3 boyutlu

metal şekillendirme simülasyonlarını yapmak mümkündür. Sağladığı

kullanım kolaylığı ve arka planda koşan "implisit"

analiz kapasitesi ile DEFORM, dövme, talaşlı imalat, bükme,

ekstrüzyon, tel erozyon, derin çekme ve bunun gibi daha birçok

soğuk ve sıcak şekil verme simülasyonunda kullanılabilir .

Kalıp

modellerinin ve işlenecek olan parçanın CAD dataları oluşturulduktan

sonra DEFORM yazılımı içerisinde gerçek hayattaki testi gerçekleştirmek

mümkündür.

Geleneksel

metal şekillendirme sürecindeki proses dizaynı ve geliştirilmesindeki

deneme- yanılmaya dayalı sistemi bilgisayar ortamına indirgeyen

DEFORM ile çok daha kısa bir sürede prototip maliyetleri mümkün

olan en alt düzeye çekerek optimum dizaynlara ulaşmak mümkündür.

DEFORM ile çok kısa bir süre içerisinde üretiminin mümkün

olmadığı düşünülen parçaların kalıplarının dizaynı gerçekleştirilir.

Böylece rekabet gücü artan firmalar piyasada öne geçmeyi başarırlar.

Daha

fazla bilgi için: www.deform.com

İrtibat:

Osman

Koray DEMİR, Çağlar

ÜÇLER, Selcen

KORKMAZ

Figes, Fizik ve Geometride Bilgisayar Simülasyonu A.Ş.

Merkez Ofis

Petek-Bozkaya İş Merkezi C/301-311 Celal Bayar Caddesi No:6

16220 Bursa

Tel: (224) 250 84 54

FİGES Ankara Şubesi

Gümüş Bloklar Kuzey Blok A Kısım Zemin Kat No:2 ODTÜ Teknokent

06531 Ankara

Tel: (312) 210 10 20

www.figes.com.tr

|