|

Elastik-Plastik Hidrodinamik

Elastik-plastik

hidrodinamik malzeme modeli kopmaya maruz kalacak kadar yüksek

değerlerde birim şekil değiştirmeye uğrayan malzemeler için

kullanılabilir. Eğer etkili gerçek gerilme ve birim şekil

değiştirme verileri belirlenmemişse, izotropik pekleşme kabulü

yapılarak σy ve Etan değerleri akma mukavemetini belirlemek

için kullanılabilir, plastik pekleşme modülü Eh, E ve Etan

cinsinden belirlenebilir.

Ayrıca gerilme birim şekil değiştirme davranışı 16 veri noktasına

kadar tanımlanabilir. Bu durum için bir lineer polinom denklemi

tanımlanmalıdır.

5.2.2.

Birim şekil değiştirme oranına bağımlı plastisite

İzotropik

malzemelerde beş farklı çeşit birim şekil değiştirme oranına

bağımlı plastisite modeli mevcuttur.

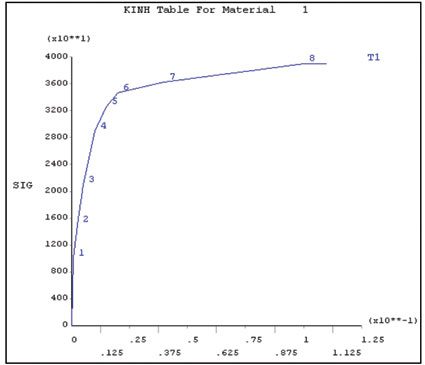

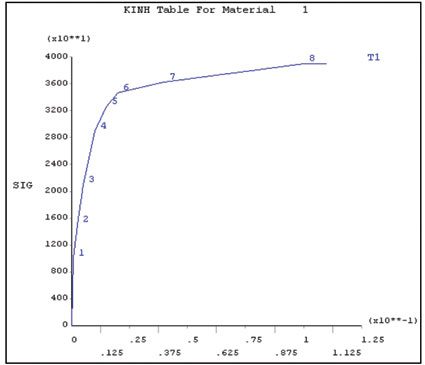

5.2.2.1. Plastik Kinematik:

Bilineer

plastik pekleşmeyi σy ve Etan kontrol eder. Plastik kinematik

modelde ise pekleşme parametresi β vardır. β, 0

(kinematik) ile 1 (izotropik) arasındadır (Şekil 2). Malzeme

tanıtılırken kopma birim şekil değiştirmesi değeri girilebilir.

Bu parametre sayesinde hesap esnasında bu değeri aşan elemanlar

hesaplamadan çıkarılacaktır. Yırtılma ve kopma simule edilebilecektir.

Bu

malzeme modeli şekillendirme analizlerde dahil olmak üzere

birçok simülasyonda oldukça hızlı çalıştığından, ön analizleri

bu malzeme modeli ile yapmak tavsiye edilebilir.

Plastik

kinematik malzeme tanımında akma fonksiyonu şu şekilde ifade

edilebilir:

Burada

σo iç akma gerilmesi, εpeff etken plastik birim

şekil değiştirme ve Ep ise plastik pekleşme modülüdür, ve

şu şekilde ifade edilebilir:

Şekil

2 - Plastik kinematik pekleşme

5.2.2.2.

Birim şekil değiştirme oranına duyarlı:

Bu

model bilineer izotropik pekleşmenin plastik davranışıdır.

Power law (üs kanunu) pekleşmesi; mukavemet katsayısı k ve

pekleşme katsayısı n ile ifade edilir.

Bu model için akma fonksiyonu şu şekilde ifade edilebilir;

Burada εe elastik birim şekil değiştirmedir.

5.2.2.3.

Piecewise Lineer:

Bu

modelde gerilme ve birim şekil değiştirme ilişkisi; etken

gerilme ve etken birim şekil değiştirme eğrisi olarak ifade

edilir. Bu modelde de hangi elemanların işlemden çıkarılacağının

tespiti için kopma birim şekil değiştirme değeri tanımlanmaktadır.

Bu

model çözümde çok etkili ve Crash simülasyonlarında en çok

tercih edilen malzeme modelidir. Akma gerilmesi Cowper-Symonds

modelinden birim şekil değiştirme oranı ile orantılanarak

elde edilir.

5.2.2.4. Birim şekil değiştirme oranına bağlı:

En

genel kullanılan birim şekil değiştirme oranı içeren plastik

modelidir. σy, E, Etan, ve σkopma tamamen birim

şekil değiştirme oranına bağlıdır. Herhangi bir birim şekil

değiştirme oranında akma gerilmesi şu şekilde ifade edilebilir:

Bu ifadedeki değişkenler dört eğri ile kontrol edilir; bu

eğrilerden eğri 1 , σy 'yi 'in bir fonksiyonu olarak

ifade eder. Eğri 2 , E 'yi 'in bir fonksiyonu olarak ifade

eder. Eğri 3 , Etan 'ı 'in bir fonksiyonu olarak ifade eder.

Eğri 4, etken von Mises gerilmesini kopma anında 'in bir fonksiyonu

olarak ifade eder.

5.2.2.5. Power Law:

Birim

şekil değiştirme oranına duyarlı Power law plastisite modeli

özellikle süper plastik şekil verme analizlerinde kullanılır.

Ramburgh-Osgood

kuralları gereği akma gerilmesi ifadesi:

burada k malzeme katsayısı, m pekleşme katsayısı, n birim

şekil değiştirme oranı parametresi, ve birim şekil değiştirme

oranıdır.

Bu

çalışmada şekillenecek sac parçası dışındaki tüm parçalar

rijit olarak ele alınmış, şekillenecek sacın plastik davranışı

için birim şekil değiştirme oranına bağlı piecewise lineer

yaklaşımı kullanılmıştır. Bu modelin seçilmesinin nedeni,

soğuk şekil değişimleri için ideal bir malzeme modeli olmasıdır

(Kırlı, 2003).

5.2.3. Malzeme Modeli Tanımlanırken Dikkat Edilmesi Gereken

Hususlar

·

Her malzeme modeli tüm eleman tipleri için geçerli olmayabilir.

Bazı malzemeler katı elemanlar için uygulanabilir, bazıları

ise yalnızca iki boyutlu ağ yapılarına uygulanabilir.

· Her malzeme modeli için tüm sabitlerin girilmesi gerekmeyebilir.

Örneğin kopma birim şekil değiştirmesi değeri birim şekil

değiştirme oranı içermeyen bir malzeme modelinde girilmeyebilir.

· Malzeme özellikleri tanımlanırken doğru birim sistemi kullanılmasına

dikkat edilmelidir. Yanlış birimler, yalnız malzeme davranışını

etkilemez, ayrıca temas katılığını da değiştirir.

· Doğru ve tutarlı malzeme verileri girmenin önemi atlanmamalıdır.

Doğru malzeme verileri için zaman ve para harcamaktan kaçınılmamalıdır.

6. Temas Tanımları Ve Çeşitleri

ANSYS/LS-DYNA

yazılımında temas tanımı; İmpilisit ANSYS ve benzer programlardan

farklıdır. Temas elemanları kullanılmaz yerine temas yüzeyleri

kullanılır. Modellerin bir parçasının dış yüzeyinin diğer

bir parçanın içine girmesi teması doğurur. Temas elemanları

kullanılmadığı için temas edecek bölgeleri önceden tanımlamak

gerekmez. Eleman ağının özelliklerinde temas katılığı tanımlamak

gerekmez. Temas tanımı için birbiri ile temas edecek parçaları

tanıtmak, temas tipini belirlemek ve temas tipi ile ilgili

istenen parametreleri girmek yeterlidir.

ANSYS yazılımında 22 Farklı temas tipi mevcuttur. Bu da yüzeyler

arası çok geniş etkileşim imkanı sağlar. Hangi temas tipinin

fiziki modeli en iyi yansıtacağına karar vermek zordur. Temas

tipinin seçimini yapabilmek için değişik temas algoritmalarını

ve mevcut temas ailelerinin içeriğini bilmek gereklidir. Bu

çalışmada, birçok temas tanımı denenmiş ve en başarılı sonuç

şekillendirme temasında elde edilmiştir. Çalışmanın devamında

yapılan analiz örnekleri, şekillendirme teması ile gerçekleştirilmiştir.

Şekillendirme temas tipleri; düğüm noktası ile yüzey şekillendirme

teması, yüzey ile yüzey şekillendirme teması ve tek yönlü

yüzey ile yüzey şekillendirme teması şeklindedir ve metal

şekillendirme uygulamalarında kullanılmaktadır. Bu temas tipinde

kalıplar ve yardımcı elemanlar hedef yüzey olarak tanımlanır,

iş parçası olan sac ise temas yüzeyi olarak tanımlanır. Ağ

yapısının sürekliliği ve kendi içinde bütünlüğü bu temas tipi

için zorunlu değildir, böylece temas özellikleri sistemin

karmaşıklığını azaltmaktadır. Kalıp elemanlarını yüzey normalleri

aynı doğrultuda olmalıdır. Şekillendirme temasının ayarları

otomatik temas tiplerine dayandığından oldukça sağlıklı sonuçlar

elde edilir.

|