7. Derin Çekme İle Soğuk Şekillendirme İşleminin Sonlu

Elemanlar Yöntemiyle İncelenmesi

Geometrik

modellerin (üç boyutlu geometriler) oluşturulması CATIA V4.2.1

programında gerçekleştirilmiştir. Kalıp elemanları dahil tüm

sistem yüzey olarak modellenmiştir. Parçalar sisteme yerleştirilirken

et kalınlıklarının değeri ve doğrultusuna dikkat edilmiştir.

Parçalar arasında olması gereken en az boşluk bırakılmış,

böylece işlem süresinin gereksiz uzaması engellenmiştir.

Kalıp sistemi sırasıyla yukardan aşağıya; dişi kalıp, saç,

pot çemberi ve erkek kalıptan oluşmaktadır. Kalıpçılıkta birçok

hareketlendirme uygulaması söz konusudur. Çalışma içeriğinde

uygulanan yöntemde; dişi sabit kalırken, pot çemberi, sacı

dişi ile kendi arasında sıkıştırırken, erkek sonradan pot

çemberinin içinden geçerek parçayı şekillendirmektedir.

Sistemin ağ yapısının (Mesh) oluşturulması CATIA V4.2.1 yazılımının

FEM Modeller modülünde yapılmıştır. İncelenen sistemler yaklaşık

60000 ila 100000 elemandan oluşacak şekilde ağ yapısına dönüştürülmüştür.

Bu elemanlardan, hesaplamada asıl görev yapan iş parçası (şekillendirilecek

sac) 20000 ila 65000 eleman olarak oluşturulmuştur. Oluşan

mesh hataları CATIA V4.2.1 yazılımının FEM Modeller modülünde

düzeltilmiştir.

Ağ oluşumunda; parça boyutlarına, geometrideki keskin köşelerin

yerleri ve dağılımlarına, en küçük kıvrım yarıçapına, işlemlerin

yapılacağı bilgisayarın kapasitesine (Bellek, CPU, Disk) ve

oluşturulacak elemanların dörtgen olmasına dikkat edilmiştir.

Ağ yapı Shell63 (orta düğüm noktası içermeyen 4 düğüm noktalı)

elemanıyla oluşturulmuştur. Bu eleman ekspilisit analizlere

uygun değildir. Oluşturulan mesh bir ASCII dosyası olarak

CATIA V4.2.1 yazılımının ANSYS interface modülü yardımıyla

elde edilmiştir. Daha sonra ASCII dosyasının içinde eleman

tanım satırı değiştirilerek Shell63 eleman Shel181'e dönüştürülmüştür.

Çözümler ANSYS/LS-DYNA'da, çözümlerin görüntülenmesi ve değerlendirilmesi

LSPOST programında yapılmıştır.

Bu çalışmada iki farklı parça için birçok değişik analiz gerçekleştirilmiştir.

Bunlardan ilki (bağlantı braketi) modellemenin güvenilirliğini

sınamak amaçlı incelenmiştir. İkinci parça (taşıyıcı süspansiyon

traversi) ideal kalıp tasarımının elde edilmesi amaçlı bir

pilot çalışma olarak incelenmiştir.

7.1. Bir Bağlantı Braketinin Analizi

Analizi

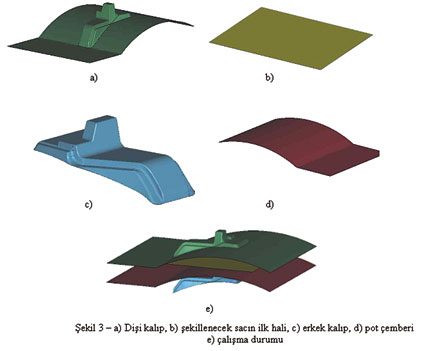

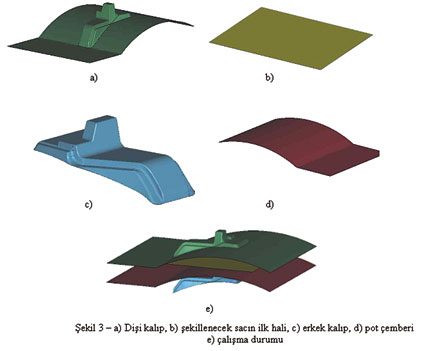

gerçekleştirilen bağlantı braketi kalıp sistemi Şekil 3'de

gösterilmiştir. Bir hafif ticari aracın torpido bağlantı karkasında

kullanılan bu parça uygulamada; şekilde belirtilen kalıp sisteminde

düzgün imal edilememiştir. Parçada değişiklik yapılma yoluna

gidilmiştir.

Sistemin

sonlu elemanlar analizinden elde edilecek sonuçlar, deneysel

parçanın yırtılma şekli ile karşılaştırılarak yöntemin tutarlılığı

test edilecektir.

Uygulamada

sistemin çalışması; sac, pot çemberinin üzerine yatırılır,

dişi kalıp sabit sayılabilecek bir hızla aşağı doğru inerek,

sacı pot çemberi ile kendi arasında sıkıştırır (Şekil 3c).

Kalıp sistemi saca gelecek tutma kuvvetini şekillendirme esnasında

sabit tutacak şekilde tasarlanmıştır. Dişi kalıp (Şekil 3a),

pot çemberi (Şekil 3d) ile karşılaşmasına rağmen sabit hızla

inmeye devam etmektedir. Deney aşamasında pot çemberinin altındaki

yaylar ezilerek sabit sıkıştırma kuvvetini sağlamaktadır.

Sac, pot çemberi ile dişi kalıp arasında sıkışmış bir şekilde,

ilerlerken aşağıda sabit olarak bekleyen erkek kalıba doğru

çarpar ve erkek kalıp (Şekil 3c) sacı gererek dişi kalıbın

içine sıvar. Bu şekillendirme yöntemi otomotiv sektöründe

iç panellerin imalatında en sık kullanılan yöntemdir.

Sonlu

elemanlar analizinde sistemin simülasyonunda hareketler; saca

göre diğer parçaların hareketleri aynı kalacak şekilde bazı

kabullere dayanarak basitleştirilmiştir. Gerçek uygulamada

olduğu gibi dişi kalıp aşağı inerek sacı pot çemberi ile sıkıştırır.

Ardından, sonlu elemanlar simülasyonunda gerçek uygulamadan

farklı olarak erkek kalıp yukarı doğru ilerleyerek sacı şekillendirmektedir.

Bu sayede sistemin çözüm süresi kısalır, modelleme ve veri

girme işlemlerinde de kolaylık sağlanmış olmaktadır.

Birçok farklı yazılımda veya aynı yazılımda benzer yöntemler

kullanılabileceği gibi farklı kalıp hareketleri de uygulanabilir.

Bu çalışma içeriğinde kullanılan metot tamamen yazarın kendi

oluşturduğu bir yaklaşımdır, simülasyonun gerçekçiliği ilerleyen

bölümlerde açıklanacak deney ile ispatlanmıştır.

7.1.1. Kalıp Sisteminin Elemanları

Braketin

analizinde kullanılan kalıp elemanları Şekil 3'de verilmiştir.

Pot

çemberinin ortasında erkek kalıbın geçebilmesi için bir boşaltma

yapılmamıştır (Şekil 3c,d). Pot çemberi ile erkek kalıp arasında

temas tanımlanması yapılmamış olduğundan kalıp sisteminin

çalışması esnasında erkek kalıp, pot çemberi içinden hiçbir

problem oluşmadan geçebilmektedir. Bu sayede pot çemberinin

mesh kalitesi yükselmiş ve modelleme süresi kısalmıştır.

Dişi

kalıp, pot çemberi ve erkek kalıp mesh işleminde çok detaylı

ağ yapısı oluşturulmuştur. Çünkü bu parçalar gerilme ve şekil

değiştirme hesaplarına katılmayan rijit malzemelerden tanımlanmıştır.

Bu parçalar çözüm süresini uzatmazlar. Şekillenecek parçanın

ilk hali (Şekil 3b) olarak kullanılacak ağ yapısı mümkün olan

en az elemanla geometrinin son halini en iyi şekilde ifade

edebilecek şekilde yapılmış ve en tutarlı sonucu elde edebilmek

için en çok hesap noktası içeren eleman tipi ile mesh işlemi

gerçekleştirilmiştir. Bu parçanın eleman boyutları, sayısı

ve eleman tipi çözüm süresinin belirlenmesinde önemli rol

oynamaktadır.

7.1.2. Derin Çekme Deneyi

Torpido

bağlantı braketi parçası klasik kalıpçılık yöntemleri kullanılarak

tasarlanmış, kalıp sisteminde preslenmiş ve sonuçta yırtılmalar

tespit edilmiştir. Kullanılan kalıp sistemi tek etkili kalıp

sistemidir. Tek tesirli veya tek etkili diye adlandırılan

kalıp sisteminde saca, şekillendirme hareketi erkek kalıp

tarafından verilir.

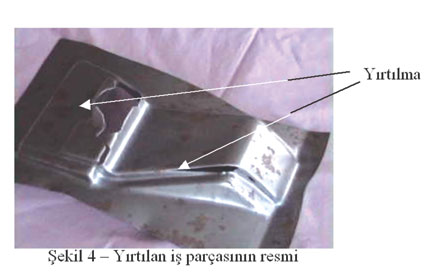

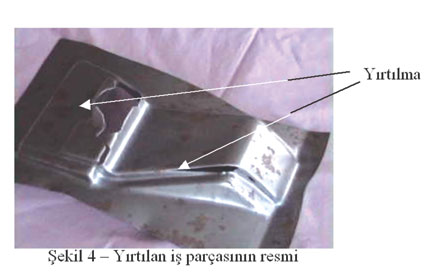

Uygulama BMC firmasının gövde üretim atölyelerinde gerçekleştirilmiştir.

18 ton kapasiteli bir hidrolik pres kullanılmıştır. Saçta

yırtılma gözlendikten sonra bir sonraki uygulamada kalıp ve

sac yüzeylerine sürtünmeyi azaltmak amacıyla yağ sürülmüştür.

Fakat bu uygulamanın yırtılmaya engel olmadığı gözlenmiştir.

Kalıp sisteminin hareket süreleri değiştirilerek bir dizi

imalat denemesi daha yapılmış fakat yine sonuç alınamamıştır

(Şekil 4).

Parça

geometrisi, yeniden incelendiğinde, bu işlemin "100 mm"'ye

yakın çekme derinliğini çok az bir sac yüzeyinden ve oldukça

dik bir açıda oluşturmaya çalıştığı tespit edilmiştir.

Tasarım

değişikliği, çekme derinliğinin azaltılması ve yırtılan bölgedeki

kalıp çıkma açısının miktarının artırılması şeklinde yapılmıştır.

Yapılan değişiklik sonrası parça imalatı hatasız bir şekilde

gerçekleştirilebilmiştir.

Parça

içerdiği yırtılmalar, ekspilisit sonlu elemanlar yönteminin

sınanabileceği iyi bir örnek oluşturmaktadır. Bu yüzden hatalı

parçanın imal edildiği kalıplar incelenerek, ekspilisit analiz

için gerekli zaman, yer değiştirme ve kalıp açıklığı verileri

kalıp sistemi üzerinden alınmıştır. Ayrıca kalıp elemanlarının

üç boyutlu geometrik modelleri de hazırlanmıştır.

|