İlyaz İdrizoğlu

Makine Yük. Müh.

www.ilyazidrizoglu.com

2011, Bursa

Otomotiv endüstrisinde maliyet azaltma rekabeti, kalıcı inovasyon ve gelişmelere yol açmaktadır. Plastik parça ve kalıp üreticileri işlem sayısını, farklı metotları birleştirerek azaltmaya çalışmaktadır. Taşıtların iç mekanlarında plastik üzeri kumaş kaplama işlemi enjeksiyon parça baskısından sonra birçok ikincil işlemi içerdiği için maliyet ve sürdürülebilir kalitedeki verimsizlik, tekstil ürünleri ile plastik malzemeleri tek aşamada kaynaştırma yönündeki Ar-Ge çalışmalarını hızlandırmıştır. Özel yapım otomasyonlar da üretim biriminin verimliliğini arttırmaktadır. Rekabeti azaltma çabaları enjeksiyon makine üreticileri, kalıp üreticileri ve otomotiv parça tedarikçileri arasında ortak proje çalışmalarının yürütülmesine neden olmuştur.

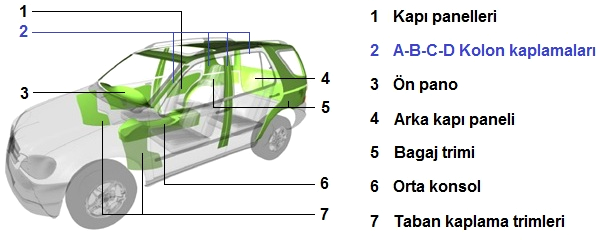

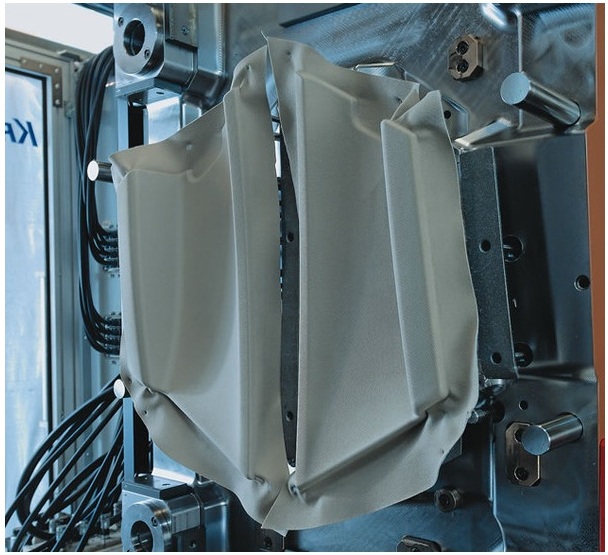

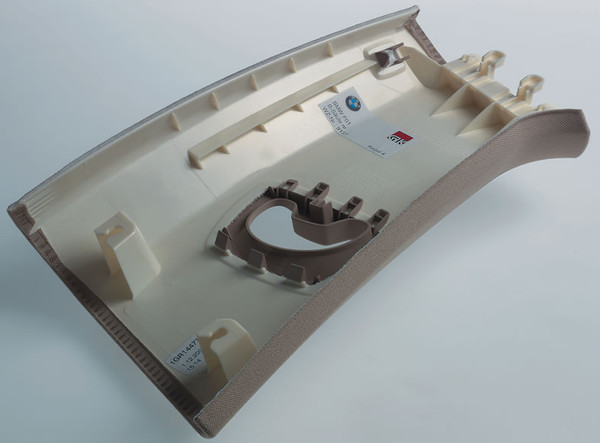

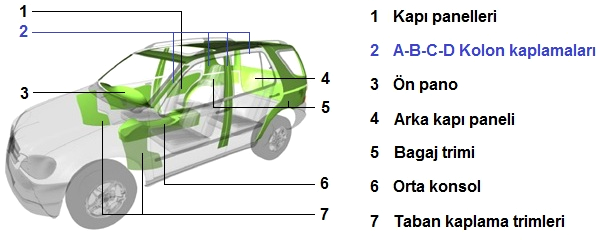

Şekil 1. ve Şekil 2.’de geri enjeksiyon yöntemi ile üretilebilecek ürünlerden ve üretilmiş ürünlerden bazıları gösterilmiştir.

Şekil 1. Geri enjeksiyon yöntemiyle üretilebilecek ürünler (Kaynak: tecomelt technology, ENGEL)

|

Geri enjeksiyon yöntemiyle üretimle ilgili örnekler;

"Daha az üretim aşaması, daha yüksek ve sürdürülebilir kaliteye ulaşmaktır"

"Tek işlem", kumaş kaplama işlemindeki yeni telaffuz edilen kelimedir. Amacı, daha önce yapıştırıcıyla kaplama metodu tarafından ihtiyaç duyulan zahmetli işlem aşamaları olmadan, enjeksiyon kalıplama makinelerindeki gerçek tek sefer işleminde kaplaması yapılmış ve kalıplanmış parçalar üretmektir.

Otomotiv sektöründe en sürekli trendlerden biri, gelişmiş karmaşık tasarımların durmadan büyüyen önemidir. Aracın içi, araç üreticisine ürününü rekabette daha önde gösterme şansı verir. İşlevsellik, iç tasarımı feda etmeden herhangi bir aracın niteliğini vurgular. Araç performansı ile birlikte bu, satın alma kararında önemli bir kıstastır.

Plastik trim, kullanışlı ve çalıştırması kolay olacak şekilde tasarlanmalıdır. Güvenlik özellikleri (hava yastığı: parçalara ayrılmayan, vb.) birleşik olmalı ve işleyen elementler ve fonksiyonel parçalar aşınmaya dirençli olmalıdır. Otomotiv tasarımcıları, her şeyin üstünde, dar yarıçaplar ve keskin geçişler talep ederler. Aynı zamanda, üreticileri sürekli olarak var olan işlemleri en iyi şekilde kullanmak ve durmaksızın en son teknolojilerden haberdar olmak için zorlarlar.

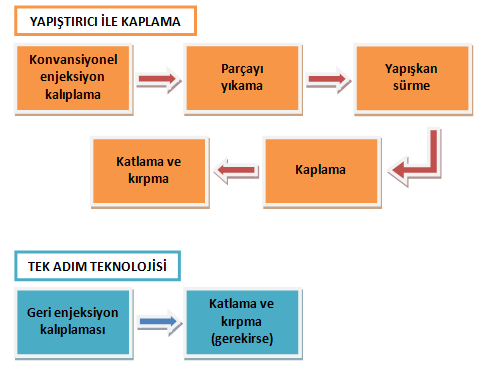

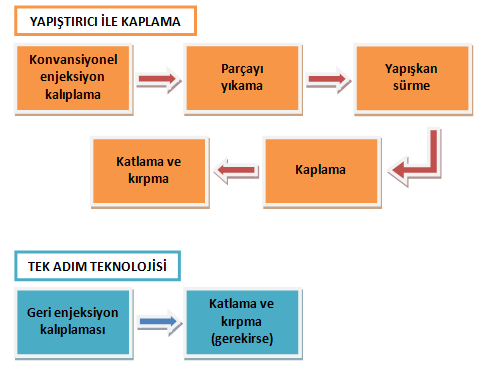

Daha az üretim aşaması, daha yüksek ve sürdürülebilir kaliteye ulaşmanın kilit noktasıdır. Daha yüksek oranda işlem entegrasyonu, sırayla akış sürecini kolaylaştıran ve daha az yer kaplayan üretim aşamalarını ortaya çıkartır. Şematik olarak Şekil 3.’de gösterildiği gibi, konvansiyonel laminasyon sürecinde, parçanın enjeksiyon kalıplaması, yıkama, yapışkanın uygulanması, laminasyon ve daha sonra katlama ve kenar kırpma gibi üretim aşamalarından oluşur. Tek sefer işleminde, kumaşın geri enjeksiyon işlemi tek üretim basamağında uygulanır. Örneğin, film veya kumaş ya kalıplama çevrimine başlamadan önce istenen ölçülerde kesilir, ya kalıp içinde istenen ebatlarda kesilir, ya da çevrim tamamlandıktan sonra kalan kenarlar yine robot vasıtasıyla kırpılır. Bazı durumlarda, kalıpta uygulanmayan katlamayı daha sonra uygulamak mümkündür. Daha az sayıdaki zorunlu üretim adımları kalite seviyesini arttırır ve hasar ihtimalini azaltır.

Şekil 3. Konvansiyonel kaplama ve tek adım süreçlerinin karşılaştırılması (Kaynak: Peguform) |

Maliyetler:

Kalıp içi eş zamanlı işlemler ile ilişkili ilk yatırım maliyetleri çekingen davranılmasına neden olsa bile, yeni kurulup da üretime geçmesi beklenen bir teknolojiye göre, zamanla satılabilir ve yüksek kaliteli ürünler üretmek için gerekli olan azaltılmış tesis alanı, zaman, malzemeler ve rekabet gücü yüksek olması nedeniyle kalıp içi kaplama teknolojilerinin maliyetleri toplamda aşağı çekmesi gerçekçi bir bekleyiştir. Pek çok durumda, dikkate değer olarak kalıp içi kaplama sistemi, genellikle bir boya atölyesi ihtiyacını ortadan kaldırır. Bu, ilave tesis alanını serbest bırakır ve ayrıca ulaşım sistemi ve ihtiyaç duyulan süreç içindeki depo alanını da azaltır.

Plastik kalıplama ile üretilen otomotiv, telekomünikasyon ve elektronik cihazların çoğunda ikincil işlem olarak boyama yapılması gerekliliği vardır. Bu da bir boyama tesisinin kurulması ihtiyacını doğurur. Boyahanede ihtiyaç duyulan geniş alan, süreçlerin işleyişi, otomasyonu, hassasiyeti ve çevreye olabilecek kötü etkilerinin giderilmesi nedeniyle fabrikada kapalı alanın ortalama %20 ila %30 oranında yeri işgal edeceği bilinir. Kalıp içi kaplama, boyama süresince havadan gelen partikül bulaşmasına eğimli serbest alanları azaltarak ve özellikle boyamada karşılaşılan gözeneklilik ve çukur oluşması ile ilgili problemleri kaplama malzemesi kullanılması sebebiyle ortadan kaldırarak hurda seviyesini azaltır.

Çevre mevzuatı:

Çevre Koruma Hareketi, metal ve plastik kaplama ile ilgilidir. Atmosferdeki uçucu organik bileşenler (volatile organic compounds - VOC) emisyonunu sınırlar. Uçucu organik bileşenler (UOB) kurutma çözücülü boyadan buharlaşan karbon bazlı maddeleri içerir ve zehirli olabilir, hoş olmayan kokuya sahip olabilir veya iklimsel etkilere sahip olabilir. UOB emisyonu ile ilgili mevzuatın eski üretim yöntemlerinde uyum sağlaması maliyetlidir. Fakat pek çok kalıp içi kaplama tekniği (çözücülü boyaların, açık kalıp yüzeyinin üzerine spreylendiği kalıp dışı boyamanın bazı türleri hariç) uçucu organik bileşen emisyonları içermez, bu sebeple uyumun ekstra maliyeti ya da uymamanın cezalarından kaçınılabilir. Bu nedenle bu mevzuat, şirketleri su bazlı, toz boya ve kalıp içi tekniklerinin bazılarını kapsayan alternatif boyama tekniklerini araştırmaya doğru çeken önemli bir faktör olmuştur. Bu bakımdan kalıp içi kaplama tekniklerinin gelişimi ve bundan sonra kullanımının artırılması çok büyük önem arz etmektedir.

Kalıp içi eşzamanlı işlemlerin popülaritesi:

Değişen müşteri gereksinimleri ve maliyet azaltma sistemleri, polimer işleme teknolojilerinde şu anki değişimleri teşvik ediyor. Özellikle, çok komponentli kalıplama ve kalıp içi kaplama teknikleri, çok fonksiyonlu ve kaplanmış ürünlere olan talebin artması sebebiyle popülerite kazanıyor.

Tedarikçiler, ikincil işlemlerle kalıplanmış parçalardan ziyade kaplamayı da içeren tüm sistemleri tedarik etmeyi istemektedirler. Bu ekstra kaplaması da yapılan işlemler girişimcilere sunulabilir. Fakat yeni gelişmekte olan bu işlem üreticinin, kalite, üretim süresi ve kar kontrolünü kaybetmesine neden olur. Ancak bilgi ve yeteneklerini arttırarak, imalatçılar ürünlerini rakiplerininkilerden farklılaştırabilir ve kontrolü elde tutabilir. Eksiksiz bir boya atölyesi ve ikincil işlemleri sürekli aynı kalitede yapacak sistemi tesis etmek bir imalatçı için çoğu kez imkânsızdır. Bu yüzden kalıp içi kaplama teknikleri gerçekçi bir tercih olmaktadır.

Müşteriler tarafından talep edilen kaplama çeşitlilikleri sayısı da değişiyor. Özellikle otomotiv ve cep telefonu endüstrilerinde tüketiciyi bireysel bir kişilik olarak görmeye doğru bir eğilim vardır. Müşterilerine iç ve dış giydirme ile ürünleri kendi kaplama seçimleriyle kolaylıkla şahsileştirmeyi sağlayan pek çok bireysel şekillendirme tercihleri istek üzerine mevcuttur. Bu trend, otomotiv endüstrisinde, araba satışlarını arttırmak için bir pazarlama taktiği olarak başlamasına rağmen tüketiciler için arabaları aracılığıyla kendi kişiliklerini ifade etme becerisiyle sonuçlandı ve bu trendin diğer endüstri sektörlerine de yayılması bekleniyor. Bazı kalıp içi işlem teknikleri, özellikle kalıp içi kumaş kaplama, bu esnekliğe izin vermekte ve kalıplama aşamaları arasındaki renk ve desen tasarımının değişimini, kaplama filmi rulosunun değişimi kadar kolay hale getirmektedir.

Sonuç olarak;

Zaman, maliyet ve sürdürülebilir kalite günümüz imalat teknolojilerinde rekabet gücünü artıran en önemli üç etkendir. Uluslararası projelerde yer almak için ileri düzeyde Ar-Ge faaliyetlerinin yürütülmesine ihtiyaç vardır. En kısa süre, en az maliyet ve sürekli aynı kalite istenildiğinde, hemen kalıp üretimi akla gelmektedir. Konvansiyonel kalıplama, karmaşık parça ve yeni model tasarımlarına cevap vermekte yetersiz kalmıştır. Özellikle Avrupalı otomotiv iç mekân tasarımcılarının taleplerine cevap verebilmek için ileri kalıplama yöntemleri geliştirilmiş ve geliştirilmeye devam edilmektedir. Tek aşama projelerinde başarının anahtarı; makine tedarikçisi, kalıp imalatçısı, malzeme üreticisi ve otomotiv tedarikçisi arasındaki iyi dayanışmadır.

Kaynak:

İdrizoglu, İ., 2011. Kalıp İçi Kumaş Kaplama Yüksek Lisans Tezi. Fen Bilimleri Enstitüsü, Uludağ Üniversitesi., Bursa.

Not: Bu makale, Kalıp Dünyası Dergisi Kasım-Aralık 2011 sayısında yayınlanmıştır.