|

9 - YENİ YATIRIMLAR ve ARAŞTIRMALAR

9.1.

Genel Olarak

Manyetik

yatakların her türlü endüstri alanında kullanılır olma özelliğinin

farkedilmesi ile bu alanda birçok çalışmalar yapan araştırmacılar

her geçen gün bu yatak sistemini farklı alanlara uyarlamaktalar.

Bu araştırmaların sonuçları incelendiğinde memnun edici olduğu

görülmektedir.

9.2.NASA - Yüksek Sıcaklıklarda Kullanılmak Üzere Manyetik

Yatakların Gaz Türbinleri İçin Geliştirilmesi

9.2.1.

NASA Lewis - 1000°F - 1200°F Sıcaklıklarda Manyetik Yatağın

Test Edilmesi

Nasa Lewis araştırma merkezi ve U.S hükümetinin yeni araştırma

projelerinden bir tanesi manyetik yataklardır. NASA / U.S.

ordusu, gaz türbinlerinin gelecekteki uygulama alanları dikkate

alarak, bu makinelerin yüksek sıcaklıklarda kullanımı için

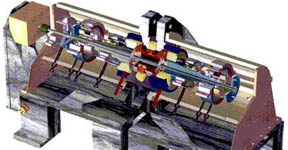

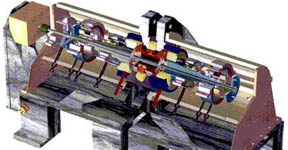

uygulamalar başlattılar. Şekil

9. NASA / Lewis Manyetik Yatak Test Ünitesi:

Şekil 9.1. NASA / Lewis Manyetik Yatak Test Ünitesi

1999

yılında tamamlanan çalışmalar sonucunda önemli burgular elde

edilmiştir. 'Allison Engine Company'ile işbirliği yapılarak

yüksek sıcaklıklardaki manyetik yatakların çalışması ele alınmıştır.

Bu test esnasında tek problem konvensiyel tasarımların korunması

olmuştur. Lewis'in esnek - duyarlı test makinesi yüksek sıcaklıklara

dayanan manyetik yatak için değiştirilmiştir (Şekil 9.1).

1997'nin üçüncü yarısında başlatılan test sonucunda DN değerleri,

yüksek sıcaklık kontrolü, tabakaların kaplanması, fiber kuvvetlendiriciler,

yüksek sıcaklıktaki tel yalıtımlarının geliştirilmesi asıl

parametreler olarak ele alınmıştır.

9.3.

Elektromanyetik Yataklar - Suni Kalp Pompası Prototipi

Manyetik

yatakta, geliştirilen suni kalp projesi çerçevesinde bir prototip

oluşturularak (CF3), su ve kan kullanılarak değişik çaplarda

(pompa) başarılı olarak gerçekleştirilen bir test yapıldı.

Tahminen pompa 1.6inc. boyunda, 4 inc çapındadır. Bu yeni

üretilen devre insanlara kalp yardımcı devresi olarak yerleştirilebilmektedir.

Pompadaki

manyetik yatakta;

1-) İtici kısım giriş / manyetik moment, bölündüğünde 8 bölüntü,

2-) Boşaltma radyal kısmı / itici yatak bölündüğünde dahi

yine 8 bölüntü elde edilir.

Bu

durum itici yatak merkezindeki geçiş mesafesinde, yatak performansının

iyi olmasını sağlamaktadır. Bunun en önemli sebebi pompanın

tek yönlü çalışması olarak tanımlanabilir. CF3 yatak formları

ilk aşamada birçok malzemenin karışımı olarak yapılmaktaydı.

Kullanılan bu alaşımlar ise birçok problemleri de beraberinde

getiriyordu. Bu yüzden yeni malzemeler geliştirilerek yeni

tip materyal bulundu. CF3 sisteminin bütün unsurları şu an

silikon esaslı demir ile yeniden yapılarak bu problemlerin

önüne geçilmiştir. Yeni tür malzemeden yapılan bu küçük yataklara

yüklenen kapasite arttırılabilmektedir. Bu şekilde tekrardan

üretilen manyetik yatak sistemli CF3 prototipi, rahatlıkla

kalp pompası olarak kullanılabilmektedir. Yatak akış karakteristiklerin,

yatak içinde yer alan bobinleri, sensörleri vb. pompa operasyonlarının

altında tanımlanması zihinleri karıştıracak düzeyde olmasına

yeterliydi. Böyle bir durumda ise ortaya çıkan tek sorun kullanılan

devrelerin karmaşık oluşudur. Bunu ön planda tutan tasarımcılar

prototipi tekrardan geliştirme aşamasına soktular. A / D ve

D / A kartlar ve ciplerle yeniden geliştirilen TI C60 pompa

serisi, ileri kullanımlar için uygun bulundu. Bu yeni kontrolör

tahmini bir ders kitabı büyüklüğünde olacaktı. Bu prototipin

yatak sisteminde kullanılan ileri kontrol iticileri sayesinde

pompa performansı, akışın değişimine göre iticilerin ters

yön almasını sağlayarak durumu kontrol altına alabiliyordu.

Bu da istenen bir durumdu. Bu projenin geliştirilmesi ve sponsorluğunu

Medquest Products, Inc. şirketi üstlenerek, Artificial Heart

Lab. of Utah' da uygulamaya koyuldu.

9.4.

Manyetik Yataklarda Rotorlar için Kaymalı Yol Kontrolörü

Rotor

üzerindeki bir denge kirişinin doğrusallığı için geliştirilmiş

bir allogaritmik kontrolördür. Yapılan bu detaylı çalışmada

amaç, karışık bir basamak durumunda bulunan manyetik yatak

rotor kiriş sisteminin, şaftın durağan halde havada asılı

kalması durumundaki limitlerinin belirlenmesidir. Bu aşama

sonunda 5 serbestlik derecesine sahip bir suni kalp pompası

modeliyle yapılan araştırma başarıyla tamamlanmıştır (Şekil

9.2).

Şekil 9.2. Üretimi Tamamlanmış Manyetik Yatak

9.5.

Manyetik Yataklarda Sonlu Elemanlar Metoduyla Kayıpların Hesaplanması

1.

A2-D Sonlu elemanlar bilgisayar kodları manyetik yatak konfigurasyonları

için geliştirilen bu teknik, rotordaki güç kayıpları, asılı

kaldığı sürece oluşturduğu girdaptan dolayı manyetik yatak

malzemelerinin bu etkilere karşı gösterdiği tepkilerinin hesaplanmasında

kullanılmaktadır (Şekil 9.3). Modelde kullanılan inceltilmiş

etkilerin bir eksenel iletkenlik doğurduğu anda, ölçümlerin

sağlıklı bir şekilde belirlenmesi için değerler hesaplanır.

Materyalin bu etkilere doyduğu anda kodların verilmesine başlanır.

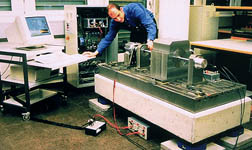

2. A3-D Sonlu elemanlar bilgisayar destekli kod üretimi hala

geliştirilme aşamasındadır. Manyetik yataktan kopan demir

kayıplarının hesaplanmasında kullanılma amacını içermektedir.

Bu model hem özdeş olmayan, hem de özdeş yataklarda yeterli

derecede kullanılmaktadır. İlk olarak rotorun bir modeli yapılarak

analitik olarak çözümü ile manyetik vektörlerin yeterliliği

hesaplanabilmektedir.

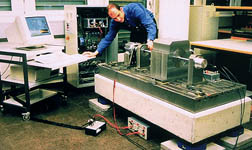

Şekil 9.3. Bilgisayar Destekli Test Ünitesi

9.6.

Test Ünitesi - Manyetik Yatak Kontrolü

Düşey

düzlemde çalışacak manyetik yatak kontrol test ünitesi hala

geliştirilme aşamasındadır. Bu sistemde kullanılmak üzere

üç yatak bulunmaktadır. Bunların ikisi normal manyetik yatak

ve üçüncü ise bunları hareketlendirebilecek ana tahrik kaynağı

ve buna ait olan normal bir yataktır. Rotor modellenerek küçük

bir test ile karakteristik özellikleri geniş olarak incelenmiştir.

Gerek rotorun havada asılı kalması gerekse manyetik yataktaki

durumu hala inceleme aşamasındadır. Bu işlemler için; sistemin

işlemesi, manyetik yatak x, y yanal konumunun belirlenmesi,

eksenel manyetik kontrolörü ve manyetik dengeleme sistemine

ayarlanması gerekmektedir. Bu projenin sponsorluğunu NASA

Goddard ve American Flywheel Systems yapmaktadır.

9.7.

Manyetik Yatak Sistemli Motorlar

Manyetik

yataklar, motorlar üzerinde çok sınırlı bir uygulama alanlarına

sahiptir. Sessiz ve temiz olmaları motorlar üzerine tasarımlarını

sağladı. Bu sayede yapılan çalışmalar sonucunda bir manyetik

yatak sistemine sahip bir motor sistemi geliştirildi. Belirtilen

sistem iki fazlı bi- polar DC temizleyicisidir. Bir ekmek

tahtası modelli elektronik devreleri, üç pozisyonlu bobinleri

tersine çevrilerek, rotor saat yönü ve saat yönünün tersine

çevrilerek örnek olarak test edilmiştir. 2000 dev/dak. rotor

hızına sahip bu model bu yöndeki uygulamalar için daima hazır

bulundurulur. Farklı bir temizleyici sisteme sahip rotor bu

yöndeki araştırmalar için daima hazır bulundurulmaktadır.

Bu sistem tamamiyle analog ve dijital çevirici devrelerin

karışımı ile tasarlanmıştır. Rotorun analizi için sonlu elemanlar

metodu kullanılmıştır.

9.8.

CNC Dikey İşleme Merkezinde Kesme Esnasında Meydana Gelen

Takım Yolu Hatalarının Manyetik Yatak Sistemi ile Belirlenmesi

9.8.1.Genel

Olarak

Rotor

kanallarının daha verimli bir şekilde üretim için geliştirilmiş

olan mikrodalga yardımcısı Şekil 9.4'de gösterilmiştir. Bu

yardımcı manyetik toplayıcı olarak çalışmaktadır. Burada uygulanan

ikincil talaş alma işlemi işlemden atılmış, bu sayede mil

hızı ve tabla ilerlemesi yükseltilerek operasyon cazip hale

getirilmiştir. Yüksek hızlarda işleme aşamasına zaman zaman

da olsa geçilmiştir. Manyetik yatak kullanılarak, dikey frezeleme

işleminde olduğu gibi bir test ünitesi oluşturulmuş örnek

iş parçası üzerinde testler yapılmıştır. Yüzey bitirme işlemleri

ve toleranslar korunarak limitler dahiline uyulmuştur. Uygulanmakta

olan bu test Cinninatti Milacron, Westinghouse ve Manyetik

Yatakları kapsamamaktadır. Standart ölçüler kullanılarak belirli

ilerleme ve hızlarda yapılan karşılaştırmaların amacı, takım

yolu hatalarının düzenlenip mili kontrol altına almaktı. Burada

yer alan takım yolları hataları parmak

Freze çakısı ile rotor kanallarının işlenmesi esnasında son

talaş için adresler belirlenerek kontrolü yapılmaktadır. Takım

yolu hatalarının kontrolü için manyetiksel asılı milin kullanımı

dikkate alınarak, yüksek hızlarda frezeleme çerçevesinde incelemeler

sürdürülmüştür.

Şekil 9.4. Mikrodalga Yardımcısı (Westinghouse Şirketi tarafından

geliştirilmiştir)

9.8.2.Takım

Yolu Hataları

Takım

yolu hataları Şekil 9.5'de olduğu gibi 3 eksende gösterilebilmektedir.

Hataların CNC makinelerinde yapılan işlemlerde olduğu gibi

ilk girilen takım yolu tanımlamaları ile son konumu arasındaki

farklar takım yolu hataları olarak açıklanabilmektedir. Bir

başka ifadeyle; CNC' de başlangıç noktası verilerek takım

sıfırı tanımlandıktan sonra işleme için gerekli kodların girilmesi

ile parça işlemeye başlanır. Bu tanımlamaları yaparken birbirleriyle

oluşan mesafe farklılıkları takım yolları hatalarını doğurmaktadır.

Mil kontrolünde ise mildeki ufak bir çarpıklık oldukça büyük

hatalara sebebiyet verebilmektedir.

Şekil 9.5. Takım Yolu Hataları

Bu hataları 4 gruba ayırmak mümkündür :

1.

Belirleyici pozisyon hataları

2. Isı kökenli deformasyon

3. Kuvvet ağırlıklı deformasyon

4. Kesme kuvveti deformasyonları

Şekil

9.6'da gösterildiği gibi bu hataları üç tipte inceleyebiliriz.

Bunlar, statik belirleyici, dinamik belirleyici ve stokastik

hatalardır. Belirleyici pozisyon ve dinamik hatalar tekrarlanabilir

hatalardır. makine takımında yapısal olarak verilmiş, giriş

parametreleri ayarlandığında tekrarlanacak olan hatalardır.

Stokastik hatalar, diğer el üzerinde makineye girişler yapıldığında

verilen hata değerleri gibi tanımlanabilir. Esasen stokastik

hatanın temeli yüzey pürüzlülüğünden ve bu pürüzlü yüzeylerin

işlenmesinden meydana gelmektedir.

Şekil 9.6. Hataların Sınıflandırılması

9.8.3.

Manyetiksel Kontrollü Miller

makine

takımları için kullanılan manyetik miller tam anlamıyla deneyseldir.

Uzunca süren bir deney aşaması sonucunda ortaya çıkarılırlar.

Fransa'nın Mecanique Magnetique (S2M) topluluğu tarafından

bu makine takımları için kullanılan millerin geliştirilmesi

ve üretimi gerçekleştirilmektedir. Frezeleme amaçları içeren

bu manyetik millerin üç değişik modeli günümüzde mevcuttur.

Bu üç model yaklaşık 20-34 BG, rotor hızları 30.000 - 60.000

dev/dak arasında değişen sistemlerde rahatlıkla kullanılmaktadır.

Manyetik miller bilindiği gibi etkileşimsiz, serbest bir manyetik

ortamda dönebilecek durumlar için tasarlanmaktadır. Şekil

9.7'de manyetik mil ve yatak unsurları gösterilmiştir. Operasyon

esnasında manyetik eksenlerle asılı kalan mil şaftı herhangi

bir mekaniksel etki ile karşı karşıya gelmemektedir (pozisyon

belirleyici sensörler bu şaftın etrafına sıralanmıştır).

Şekil 9.7. Manyetik Yatak Elemanları

Sensörlerden

alınan bilgiler kontrol ünitesi tarafından korunmakta ve şaftın

bu pozisyon ölçüleri elektro manyetik bobinler tarafından

çeşitli aşamalarda düzeltilmektedir (şaftın eksenden kayması

durumunda üretilecek karşı manyetik kuvvetler gibi). Bu yüzden

şaftın gerçek konuma dönme esnasında bile merkez konumundadır.

Kütle merkezi geometrik eksenden sapsa bile manyetiksel mil

şaftı her durumda kütle merkezi etrafında döndürülebilir.

Önemli bir durumda mil şaftı ±0.005 inc ve 0.5° gibi konumlarda

ekseninden çevirtilebilir. Bu da mil sisteminin performansında

herhangi bir düşüş etkisine sebep olmaz. Manyetik olarak millerin,

kontrol edilmesinin özelliği takım yolları hatalarının düzeltilmesinde

önemli bir etkiye ve manyetik millerin tasarlanmasında önemli

derecede avantajlara sahip olmasıdır. Bu da takım yolları

hatalarının düzeltilmesi alanında kendini göstermektedir.

Bu avantajlar;

1. 3 ölçülü pozisyon sensörlerinin yapılması kesme işlemlerine

karşı kontrolün sağlanmasına yardımcı olur.

2. 3 ölçülü pozisyon sensörlerinin yapılması, kesme işleminin

kontrolü için kullanılabilmektedir.

3. Çevrimin gerçekleştirilmesi ve mil şaftının eğilmesi (hava

aralığının sıfırlandırılması) ile takım yolu hataları sıfıra

indirilebilmektedir. Bu uygulanabilirlik kesme esnasında meydana

gelebilecek belirleyici ve stokastik hataların minumuma indirilmesinde

yardımcı olur.

4. Yüksek hız gerektiren yerlerde dahi kesme kuvvetlerinin

azaltılması ve bitirme işlemlerinin düzeltilmesi sağlanabilmektedir.

5. Milin sertlik derecesinin ayarlanmasında (genel kontrol

için etkili olan) etkili bir kontrol içerir.

6. Yüksek kesme hızına sahip malzemelerde ilerleme miktarı

(tabla hızı) yükseltilebilmektedir.

Mesela

10 mm çapında bir parmak frezeleme işleminde parçanın yüzey

kalitesi çok iyi kalitede olması isteniyor. Bu durum için

normal de yapılacak olan tezgah devir sayısı, malzemenin kesme

hızına oranla yüksek tutulur. İlerleme miktarı ise çok azdır

bu sayede parça üzerindeki pürüzlülükler mümkün olduğu kadar

azaltılır. Bu işlemde dezavantaj olarak işleme zamanı artmaktadır.

Fakat kullanılacak olan bir manyetik yatak sistemi sayesinde

yüksek devirler ilerleme ile birlikte kullanılabilmektedir.

Manyetik yatak kontrol ünitesi parça üzerinde yer alan pürüzlülükleri

manyetik milin gösterdiği tepkiye göre hissedecek ve devamlı

olarak bunlara karşı kuvvetler oluşturacaktır. Tabiki sonuç

olarak kaliteli hassas bir yüzey, yüksek ilerleme ve yüksek

devir sayıları.

|