|

Oğuzhan

Yılmaz,

Nabil Gindy, Tolga

Bozdana

School of 4M, Manufacturing Engineering

The University of Nottingham, İngiltere

Bu çalışma MakinaTek

Dergisi Mart 2004

sayısında da yayınlananmıştır.

Giriş

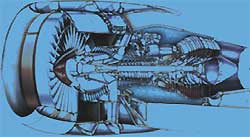

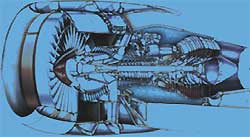

Günümüzde

güç elde etmek, havacılık sanayisinde kullanmak veya endüstride

elektrik elde etmek amacıyla kullanılan türbinler; temel olarak

birçok türbin kanadından, pervaneden, fan kanadından ve diğer

parçalardan oluşmaktadır. Günümüzde

güç elde etmek, havacılık sanayisinde kullanmak veya endüstride

elektrik elde etmek amacıyla kullanılan türbinler; temel olarak

birçok türbin kanadından, pervaneden, fan kanadından ve diğer

parçalardan oluşmaktadır.

Türbin

kanatları genelde karmaşık bir geometriye sahiptirler ve Nikel-Titanyum

gibi işlenmesi zor malzemelerden çok hassas şekilde imal edilirler.

Ayrıca türbin içerisinde değişik kademelerde farklı geometrik

yapıya sahip kanatlar kullanılmaktadır. Türbin kanatlarının

geomertilerinin karmaşık olması ve değişik geometrilerde olmasının

yanısıra malzeme yapısından dolayı ana imalat yöntemleri olan

döküm, dövme ve frezeleme yöntemleri kullanarak yeni kanatlar

imal edilmesi hem imalat maliyetini ve hem de onarım maliyetini

arttırmaktadır. Kanatlar doğal olarak türbin içerisinde yüksek

ısıya ve basınca maruz kalmakta; ayrıca kanatların içerisinde

bulunduğu dış hazneye sürtünmesi durumları oluşmaktadır.

Tüm

bu sebepler, kanatların kaçınılmaz olarak yıpranmasına, yüzeylerinin

aşınmasına ve değişik geometrik bozukluklar meydana gelmesine

sebep olmaktadır. Hem yeni bir parçanın imalat maliyeti ve

hem de değişken geomerik yapı göz önüne alındığında bu kanatların

bakım ve onarımı kaçınılmaz hale gelmektedir. Bu nedenlerden

dolayı türbin kanatlarının ve pervanelerinin restorasyonu

daha çok önem kazanmaktadır.

Gelişen

teknolojiyle birlikte, özellikle havacılık ve savunma sektöründe

türbin kanatlarının bakım ve onarım süreci şu üç temel aşamadan

oluşmaktadır:

- Aşınan

ve deformasyona uğramış kanatların öncelikle onarıma alınıp

alınmayacağına ön bir kalite denetimi ile karar vermek;

daha sonra aşınma tipini ve aşınan bölgeleri tersine mühendislik

yöntemiyle tespit etmek.

- Aşınan

bölgelerin dolgu malzemesi kullanılarak kaynak, lazer veya

lehimleme yöntemleriyle doldurulması.

- Doldurulan

bölgelerin 5-eksenli takım tezgahlarında hassas bir şekilde

işlenerek tekrar eski yüzey hassasiyetlerine ve geometri

normlarına getirilmesi

Türbin

Kanadının Temel Restorasyon Aşamaları

- Türbin

kanadı üzerindeki aşınan bölgelerin tespiti (Pre-Inspection)

- Aşınan

bölgelerin kaynaklanarak doldurulması (Metal Deposition)

- Doldurulan

bölgelerin yüksek esnekliğe sahip işlem metodları ile uyarlamalı

olarak işlenmesi (Adaptive Multi-axis machining)

- Son

kontrol (Post-Inspection)

Türbin

kanatların restorasyon aşamasında atılacak olan ilk adım,

kanadın tamir edilebilirliğini saptamaktır. Aşınan kanadın

taranması ve 3B modelinin oluşturulmasından sonra kanat tipine

bağlı olarak belirli bölgelerin kiriş kalınlıkları ve uzunlukları

(Chordal Lenght and widht) ölçülür ve sapma büyüklüğüne göre

restorasyon işlemine alınıp alınmayacağına karar verilir.

Aşağıda, aşırı çalışma şartlarından dolayı bazı türbin kanatlarının

uç (tip), hücum kenarı (leading edge) ve fırar kenarı (trailing

edge) hasarları ile diğer tip hasarlar gösterilmektedir;

Türbin

Kanatlarında Genel Hasar Formları (Common Damaged Blade Forms)

Türbin

Kanadı Yüzeyindeki Hasarlı Bölgelerin Belirlenme Aşamaları

- Türbin

kanadının taranması (Scanning of Blade)

- Taranmış

türbin kanadı yüzeyinin modellenmesi (Surface modelling)

- Yüzey

tolerans farklılıkları ve geometrik değişiklikler referans

alınarak aşınan bölgelerin büyüklüğünün ve posizyonun

belirlenmesi (Determination of position and amount of deposited

areas on the blade)

Kullanılan

Tarama Metodları (Scanning Methods)

- Tetikleyici

Sayılaştırıcı (Trigger Touch digitizing probe)

- Tarayıcı

Sayılaştırıcı (Scanner Probe)

- Nokta

Lazer tarayıcı (Laser Scanner)

- Çizgi

lazer tarayıcı (Line laser Scanner)

- CCD

Kamera (Optical scanner)

Türbin

kanatlarının tersine mühendisliğinde farklı ölçme metodları

kullanılmaktadır. Bu metodlar arasında yer alan tetikleyici

dokunmatik prob (trigger touch probe) pahalı ve ölçme işlemi

çok yavaştır. Devamlı temas eden sayılaştırıcı (tactile digitising)

prob ise atölye şartları için en uygun olanıdır ve kısa tarama

zamanı ile optimal hassasiyet sağlar. Ayrıca devamlı temas

eden ve optik sayılaştırıcılar için 3, 4 ve 5 eksenli sayılaştırıcı

kontrolörler mevcuttur.

Bunlara ek olarak nokta lazer sensörler

(point laser sensors) hassas malzemelerin taranmasında alternatif

olarak kullanılabilecek ileri seviyede teknolojik yeniliğe

sahip bir yöntemdir. Çizgi tarayıcılar (line scanner) ve CCD

kameralar (CCD cameras), kısa zamanda geometriyi yakalayabilme

özelliğine sahiptirler ancak maliyetleri çok yüksektir ve

atölye şartları için teknolojileri çok karmaşıktır.

Bir diğer

yöntem ise optik sistemlerin (optical systems) kullanılmasıdır.

Bu sistemler yüzey pürüzlüğüne karşı çok hassastırlar ancak

tarama verileri genelde devamlı temas eden sayılaştırıcı prob'daki

gibi doğruluk oranında elde edilemez;

Değişik

Tarama Metodlarının Değişik Tarama Metodlarının Karşılaştırılması

|

Günümüzde

güç elde etmek, havacılık sanayisinde kullanmak veya endüstride

elektrik elde etmek amacıyla kullanılan türbinler; temel olarak

birçok türbin kanadından, pervaneden, fan kanadından ve diğer

parçalardan oluşmaktadır.

Günümüzde

güç elde etmek, havacılık sanayisinde kullanmak veya endüstride

elektrik elde etmek amacıyla kullanılan türbinler; temel olarak

birçok türbin kanadından, pervaneden, fan kanadından ve diğer

parçalardan oluşmaktadır.