|

Arş.

Gör. Burak

Veli GÖRÜR, Arş.

Gör. Anıl

Nomak AKDOĞAN,

Prof. Mehmet Emin YURCİ

Yıldız Teknik Üniv. Makine Fak. Makine Malzemesi ve İmalat

Teknolojisi Anabilim Dalı

MÜHENDİS

ve MAKİNA, Aralık 2003

GİRİŞ:

Endüstrinin

artan ihtiyaçlarını karşılamak üzere, 3D ölçme tekniklerine

olan ilgi ve işletmelerin bu konudaki yatırımları giderek

artmaktadır. Gerek mühendislik uygulamaları ve imalat prosesleri

gerekse endüstriyel tasarım ve ürün geliştirme faaliyetleri

hızlı, hassas ve kullanıcı dostu ölçme sistemlerine ihtiyaç

duymaktadır. Özellikle dijital görüntüleme teknikleri sayesinde

iş parçasına ait nokta verilerinin tek tek toplanması ile

imalat toleranslarını doğrulama, yeniden imal edilecek parçalar

için geometri belirleme ve deformasyon problemleri görüntüleme

gibi pek çok tersine mühendislik ve muayene işlemleri mümkün

olmaktadır (1).

Günümüz

CAD/CAM uygulamalarında çoğunlukla bilgisayar ile oluşturulan

üç boyutlu modelden hareket edilerek uygun CNC veri oluşturulması

yoluyla imalat aşamasına geçilmektedir. Buna alternatif bir

uygulama olarak "tersine mühendislik" diye tanımlanan

yöntem de mevcuttur. Esasen bu yöntemi genel anlamı ile ele

aldığımızda, elde mevcut olan mamul parçadan hareketle ve

imalat prosesindeki işlem sırasında geriye doğru gidilmek

suretiyle, operasyonların tümünün çözümlenmesine yönelik çalışmaların

bütünü olarak görmek gerekmektedir. Ancak, sanayimiz için

yeni sayılabilecek bu terim, uygulamalarda anlam itibarıyla

biraz kısıtlanarak elde bulunan bir modeli bir tarayıcı ile

taramak suretiyle oluşan verilerin uygun şekilde düzeltilip

yüzey haline getirilmesinden sonra CNC tezgahta işlemek için

uygun forma sokulma işlemi için kullanılmaktadır (2).

SAYISALLAŞTIRMA

ve TERSİNE MÜHENDİSLİK:

Üç

boyutlu sayısallaştırma işlemi, var olan fiziksel bir objenin

üç boyutlu bilgisayar modelini elde etme yöntemidir. Objeden

elde edilen ve henüz işlenmemiş olan bu bilgi, tersine mühendislik

yazılımları ve uygulamaları sayesinde ürün geliştirme sürecinin

ilerideki aşamaları için kullanılabilir hale getirilmektedir.

(2)

Tersine

mühendislik, 3D sayısallaştırma tekniklerini uygulamak suretiyle

bir iş parçasına ait nokta bulutu verilerinin toplanmasına

ve dolayısıyla CAD modelinin yaratılmasına olanak tanımaktadır.

Günümüzde, özellikle imalat proseslerinde karşımıza çıkan

problemlerin analizinde, tersine mühendislik uygulamalarına

yaygın olarak yer verilmektedir. Ayrıca, tasarımların modifikasyonu

ve yeniden gerçekleştirilmesi amacıyla, iş parçasının orijinal

CAD modeli ile ölçülen iş parçasının yaratılan CAD verisi

karşılaştırılmaktadır (3). Orijinal CAD

verisi ile bu veriye bağlı olarak imal edilmiş parçanın 3D

sayısallaştırma verisinin karşılaştırıldığı kalite kontrol

uygulamalarına da sıkça rastlanmaktadır. Karmaşık geometriye

sahip bir parçanın 3D CAD verisi çok hızlı ve hassas bir şekilde

elde edildikten sonra yazılımın ilgili modülleri kullanılarak

taranan parçanın tasarımı parametrik olarak yeniden yapılabileceği

gibi herhangi bir tasarım değişikliğine de gidilebilmektedir.(2)

OPTİK

ÖLÇME METODLARI ve SAYISALLAŞTIRMA:

|

|

|

Şekil

1. Sayısallaştırma Yöntemlerinin Sınıflandırılması

|

Optik

3D sayısallaştırma işlemleri, genellikle var olan bir objenin

3D modelini yaratmak, objeyi çok küçük detaylarına kadar modellemek

ve gerçek yapıyı 3D modeliyle ilişkili olarak haritalamak

gibi amaçlar için uygun düşmektedir.

İş

parçalarından sayısal veri toplamak amacıyla uygulanan teknikler

dokunmasız ve dokunmalı metotlar olmak üzere iki grupta incelenmektedir.

Dokunmasız metotlardan ızgara projeksiyonu ve laser ölçme

metodu en çok kullanılan optik veri toplama teknikleri olarak

tanınmaktadır. (Şekil 1)

|

|

|

Şekil

2. Izgara Projeksiyonu

|

Izgara

projeksiyonu metodu, siyah ve beyaz şeritler halindeki desenlerin

ölçülecek yüzey üzerine bir sıra halinde projeksiyonu temeline

dayanmaktadır. Bu desenler, bir LCD projektör vasıtasıyla

mümkün olduğunca eşit iki parçaya bölünen siyah ve beyaz çizgilerden

oluşmaktadır (3) (Şekil 2).

3D

Sayısallaştırma çözümlerinde, iş parçalarının yüksek çözünürlükteki

CCD kameralar vasıtasıyla çeşitli açılardan elde edilen görüntüleri

gelişmiş fotogrametri tekniklerini kullanan özel bir yazılım

ile IGES ve STL gibi üç boyutlu standart veri formatlarına

dönüştürülmektedir. Bu sistemler, yüksek hassasiyeti, kullanım

kolaylığı ve hızı ile dünya çapında başarılı bir şekilde kullanılmaktadır

(2).

CCD

kameralar bir video kamera türüdür. Film yerine, lensler arkasına

ışık yoğunluğunu elektronik sinyallere dönüştüren ve bunu

direkt bilgisayara transfer edebilen bir CCD (Charge Coupled

Device) chip yerleştirilmiş bulunmaktadır. CCD kamera, küçüklüğü,

hassasiyeti, sabitliği, düşük fiyatı ve uzun servis yaşamıyla

tercih gören bir donatımdır (4).

Basit

bir kullanım özelliğine sahip olan optik ölçme sistemleri,

az yer kaplamakta ve ölçme kafası ile birlikte oturaklı bir

yapı şekli göstermektedir. Yalnızca saniyeler süren bir tarama

işleminin ardından hassas bir veri kalitesi elde edilebilmektedir.

Özellikle son zamanlarda sağlanan gelişmeler sayesinde, söz

konusu hassasiyet derecesi giderek artış göstermektedir. Elde

edilen tarama verisi bütünüyle ve verimli olarak işlenebilmektedir.

Her bir ölçüm işleminin sonunda, veri bütünlüğü açısından

geri besleme alınabilmekte ve geometrik özellik (feature)

tespiti gerçekleştirilebilmektedir. Online görüntüleme yapılmak

suretiyle çekim sırasında parça veya kameranın titremesinden

oluşan hatalar anında tespit edilerek yazılım tarafından ölçümün

tekrarlanması tavsiye edilmektedir (5).

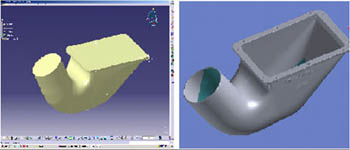

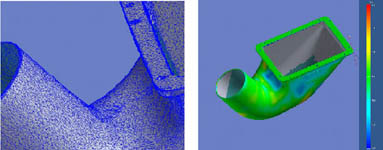

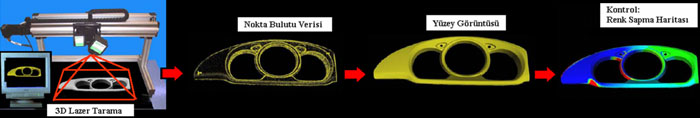

Yapılan

ızgara projeksiyonu uygulamasında, elde edilen sayısallaştırma

verisi, iş parçasının daha önceden çizilmiş CAD verisi, nokta

bulutunun mesh edilmiş hali ve renkli doku haritasının gösterildiği

görüntüler Şekil 3' te verilmektedir.

|

|

|

|

Şekil

3-a Parça CAD Verisi ile Ölçüm Verisinin Görüntüleri

|

Şekil

3-b Parçanın Mesh Edilmiş Görüntüsü ve Renkli Doku

Haritası

|

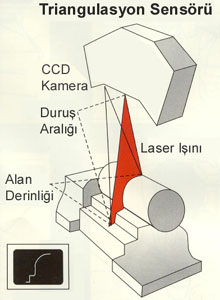

Dokunmasız

Laser tarama metodu, laser triangulasyonu prosesi ile çalışmaktadır.

Bu proseste, laser çizgisi sayısallaştırılacak yüzey üzerine

laser kafasından yaklaşık 2 ½ inç uzunluğunda projekte edilmektedir.

CCD

kameraları, laserden belli uzaklıkta olan parça üzerinden

yansıyan laser ışınının ışığını yakalamaktadır. Laser çizgisinin

X,Y,Z koordinatları trigonometrik olarak hesaplanabilmektedir.

Kullanılan

sensöre ve yazılım ayarlarına bağlı olarak, 650' den fazla

ve birbirinden bağımsız veri noktası tek bir laser çizgisinde

toplanabilmektedir. Taranmış obje bundan böyle, birkaçyüz

noktadan milyonlarca noktaya varan ve genellikle nokta bulutu

olarak tarif edilen söz konusu veri noktaları ile temsil edilmektedir.

|

|

|

|

Şekil

4. Laser Tarama Mekanizmasının Şematik Görünümü

|

|

|

|

Şekil

5. Laser Sayısallaştırma Yöntemi

|

Parça

üzerinde taranan noktaların sayısı, parçanın büyüklüğüne ve

detaylarına bağlıdır. Çok detaylı parçaları tarif etmek için

daha fazla noktaya ihtiyaç duyulmaktadır.

Laser

tarama teknikleri geleneksel tekniklerden daha hızlı veri

toplayarak sayısallaştırma proseslerini kısaltmaktadır. Lazerle

tarama, kosinüs hatalarından, mekanik prob ofsetlerinden ve

prob büyüklüğü ile şeklinden doğan sorunları elimine etmektedir.

Laser

ile tarama yapmanın birinci avantajı, prosesin dokunmasız,

hızlı ve koordinat lokasyonlarının direkt olarak taranan obje

geometrisi üzerine düşen ışından alınması olayıdır. Bu özellik,

hassas ve kırılgan parçaların ölçülmesi ve özellikle taranan

koordinat lokasyonlarının, yüzey koordinatları boyunca spline

eğrileri veya yüzey oluşturmada, CAD/CAM uygulamaları için

kullanışlı olmasını sağlamaktadır (7).

Laser

ışığının yüksek çözünürlüğü ve ince ışını sayesinde, aynı

zamanda, mekanik probların giremeyeceği detaylı yüzey geometrilerinden

istenilen hassasiyette veri alınması sağlanmaktadır. Bu sebeple,

otomotiv, uzay, tıp, spor ekipmanları ile oyuncak, elektronik

ve mücevher sanayiinde sıkça kullanılmaktadır.

SONUÇLAR

ve DEĞERLENDİRMELER:

Tüm

laser tarama tekniklerinde, ışık kaynağı olarak birer laser

ışını kullanılmaktadır. Ancak, bu tür ışık kaynakları bazı

objeleri sayısallaştırmada her zaman için uygun düşmemektedir.

Projeksiyon metodunda ise, ışık kaynağı olarak kesinlikle

güvenli olan sıradan halojen beyaz ışık kullanılmaktadır.

Laser

tarama teknikleri kullanılarak elde edilen ilk veri bir nokta

veya bölge profili olabilmektedir. Bir nesnenin tüm yüzeyini

kaplamak için mekanik ve optik tarayıcılar birlikte kullanılabilmektedir.

Bu ardışık veri toplama yönteminde genelde düşük veri toplama

hızları söz konusudur.

3D

sayısallaştırma tekniğinde, ışık projeksiyonu ile saniyede

300.000 (1 milyona kadar çıkabilir) nokta verisinin elde edilmesini

sağlayan paralel veri toplama tekniği uygulanmaktadır.

Laser,

yoğunlaştırılmış tek renkli ışık kaynağıdır. Laser tarama

tekniği benekler (speckle) yüzünden problem oluşturmaktadır.

Benekler, hatalı verinin ana kaynağı olup laser kaynağına

rastgele karışmasıyla problemlere neden olmaktadır. Bunlara

ilaveten, tek bir laser kaynağı kullanılarak renkli doku verisinin

yaratılması olanaksızdır. Laser tarama tekniğinde ikinci bir

kamera kullanılmasının nedeni, söz konusu renkli doku verisinin

yaratılma isteğine dayanmaktadır.

Izgara

projeksiyonu 3D sayısallaştırma metodunda, 3D geometrik ve

renkli doku datası için tek bir kamera kullanmaktadır. Buradaki

çift kameralı veri toplama metodu, doğru bir şekilde 3D geometrisiyle

ilişkili renkli doku haritasını oluşturmayı mümkün kılmaktadır.

Optik

ölçme gözönüne alındığında, çözünürlük ve tamlık arasındaki

farkın tanımlanması gerekmektedir. Çözünürlük, sensörün algılayabildiği

mesafedeki en küçük değişikliktir. Tamlık ise, taranan objenin

optik kalitesinin fonksiyonudur. Eğer obje mat bir yüzeye

sahipse, tamlık ve çözünürlük hemen hemen aynı olacaktır.

Eğer obje parlak bir yüzeye sahipse, laser ışını CCD üzerinde

parlayıp titreme oluşturmaktadır. Bu da, günümüzde, laser

verisinde kullanılan gelişmiş yazılımlarla artık filtre edilebilmekte

ve oluşan parazitler azaltılabilmektedir. Diğer taraftan parça

ışığı absorbe eden çok koyu renkte bir yüzeye de sahip olabilir.

Bu durumda, sensöre yeterli miktarda ışık dönemeyecektir.

Anılan dezavantajın ortadan kaldırılması için tarama işlemlerinden

önce, objelerin yüzeyleri sprey boyalarla açık gri tonlarda

ve ince tabakalar halinde boyanmalıdır (7).

İmalat

sırasındaki muayene işlemleri gözönüne alındığında, optik

ölçme cihazları için zaman döngüsünün kısa ve dolayısıyla

işlemin hızlı olmasından dolayı imalat hatlarındaki on-line

ölçümler için kullanılmaktadır. Optik ölçme cihazları ile

kaporta tetkiklerinde, parça yüzeyinin tümü taranmakta; böylelikle

alt ve ana montaj işlemleri daha başarılı bir şekilde gerçekleştirilebilmektedir.

Bununla birlikte, halen sanayimizde gerçekleştirilen İPK çalışmaları

için yaygın bir şekilde CMM'ler kullanılmaktadır. Çünkü bunların

ölçme prensibi, alınan vektörel ölçme verisinin sağladığı

tamlığa dayanmaktadır. Burada, optik ölçme cihazlarının kullanımından

duyulan başlıca kaygı ise, sağlayabilecekleri tamlık ve ölçme

tesirleri yönünden olmaktadır.

Tersine

mühendislik uygulamaları ile parça geliştirme ve tasarım faliyetleri

yönünden bakıldığında, iş parçalarının kameralar vasıtasıyla

görüntülenmesi suretiyle elde edilen sayısal verilerin söz

konusu işlemlerde pratik bir şekilde ve başarıyla kullanıldığı

görülmektedir. Ancak, sanayimizde bu tür ölçme cihazlarının

kullanımı henüz gereken ölçüde yaygınlaşmamıştır.

TEŞEKKÜR:

Makalenin

hazırlanmasında vermiş oldukları destekten dolayı Cadem A.Ş.

ve GOM International AG yetkililerine teşekkür ederiz.

KAYNAKÇA:

1.

Akdogan, A., Görür, B.V., Yurci, M.E., Durakbasa, M.N., "Comparsion

of Coordinate Measuring Machines Digitizing Capability and

an Optical Digitizer" WEISIC 2003, Proceedings of 4th

Workshop on European Scientific and Industrial Collaboration,

University of Miskolc, Hungary, 28-30 May, 2003, pp.261.

2.

www.cadem.com.tr/gom

3.

Broggiato, G.B., Campana, F., Gerbino, S., "Shape deviation

Analysis on Sheet-Metal Parts Through Reverse Engineering

Techniques", XII ADM International Conference-Italy-Sept.

5th-7th, 2001.

4.

www.opton.co.jp/techrep/md/md4/mde4.html

5.

www.gom.com

6.

Görür, B. V., "Kalıpta Biçimlendirilen Sac Parçaların

Geometrik Spesifikasyonları ile Biçim ve Boyut Sapmalarının

İncelenmesi", YTÜ Fen Bilimleri Enstitüsü, Yüksek Lisans

Tezi, Tez Danışmanı: Prof M. Emin YURCİ, 2003

7.

www.laserdesign.com/faq.htm

8.

www.appliedprecision.ca

|