C. Selim Yıldırım

Ar-Ge Müh.

Fardizayn Tasarım Teknopark Tic. Ltd. Şti.

Gebze / Kocaeli

Kasım 2007

Özet:

Kesici takım geometrisinde modern tasarımlar günümüz teknolojisiyle çok farklı boyutlara ulaşmıştır. Tasarımlar temel ihtiyaca göre yapıldığından dolayı, kesici uç geometrileri devamlı değişiklik göstermiştir.

Bu çalışmalar kesici uç üreten firmaların Ar-Ge bölümlerinde farklı kesme değerlerinde farklı malzemelerde uygulanarak, yeni tasarımların daha sağlıklı bir şekilde ortaya çıkarılmasına olanak tanır.

Bu çalışmada kesici uç geometrisindeki temel kriterler, modern tasarımlar, talaş kırıcılar ve mikro geometrilerin sektördeki rolü ve önemi detaylı bir şekilde incelenmiştir.

1. Giriş:

Günümüz 21. yy. küresel pazar ekonomik yapısında, rekabet gücü üreticilerin yaşamlarını sürdürebilmeleri için çok önemli bir güç haline gelmiştir. Rekabet gücünün elinde bulunduran üreticiler, müşterilerin isteklerini mümkün olan en kısa süre içerisinde karşılıya bildikleri sürece, rekabette sürekli başarılı olabilirler. 21. yy. üreticileri yüksek kaliteli, düşük maliyetli ve daha işlevsel ürünler üretmek zorunluluğundadırlar. Çünkü bugün ki pazar; müşterinin istediği ürünü kısa zamanda ve düşük maliyette eline geçirebileceği bir pazardır. Buda kısa ürün geliştirme zamanını zorunlu kıldığından, yüksek kaliteli ürünlerin müşterinin istediği özellikler doğrultusunda, çok kısa süre içerisinde pazara sunulması, üretici kuruluşlar için hayati önem taşımaktadır.

Bu modern tasarımlar la birlikte takım geometrisinde çok ileri boyutlara gelinmiş olup, talaş kaldırma işleminin her aşamasına göre farklı yapıda kesici uçlar geliştirilmiştir. Bununla birlikte kesici ucun malzemesi de takım geometrisi kadar önem arz etmiş olup bu yönde yapılan Ar-Ge çalışmaları temel kriterler içinde değerlendirilmiştir.

2. Kesici takımlar

Kesici takım malzemesini etkileyen faktörler şunlardır:

- İş parçasının karakteristikleri

- Parça karakteristikleri( geometri, yüzey bitirme, boyutsal hassasiyet ve yüzey bütünlülüğü)

- Takım tezgahı ve tutucusunun karakteristikleri

Yüksek bölgesel gerilimler ise takımın aşağıdaki özelliklere sahip olmasını gerektirir:

- Yüksek sertlik

- Aşınmaya ve kesici kenarın talaşlanmaya karşı direnci yüksek olmalıdır

- Yüksek tokluk

- Yüksek sıcak sertlik

- Yüksek elastik modül

- Doğru geometri ve yüzey kalitesi [3]

3. Kesici takım geometrisinde talaşlı işlenebilirliğin etkisi

Talaşlı işlenebilirlik proses ve malzemeyi birlikte ihtiva eden bir sistem özelliği olarak düşünülmelidir. Malzemeleri işlenebilirlik açısından genel bir sıralamaya koymak mümkün değildir. Bununla beraber geleneksel olarak işlenebilirliğin bir malzeme özelliği olduğu söylenebilir. Malzemelerin talaşlı işlem kabiliyetini belirlemede kantitatif değerlendirme kriterlerinin kullanılması gerekir. Bu kriterler aşağıda detaylı olarak izah edilmiştir:

- Sık sık adından söz edilen talaşlı işlenebilirlik indeksi, referans bir malzemeye göre malzemelerin ortalama işlenebilme hızı sıralamasını ifade etmektedir.

- Dakika ve saniye cinsinden verilen bir takım ömrü için kesme hızı değeri veya verilen bir takım ömrü kriteri için işlenen metalin hacmi malzemelerin talaşlı işlenebilirlik kabiliyetinin tespitinde kullanılacak daha kantitatif ölçülerdir [3].

- Diğer bir kriter takım aşınmasıdır. Bu değer verilen bir kesme hızı ve besleme değerinde kalem boyutunda birim zamanda aşınmadan dolayı meydana gelen değişim cinsinden veya standart bir taban yüzeyi aşınmasının oluşabilmesi için gerekli olan zaman olarak verilir.

- Diğer bir kantitatif ölçü ise standart kesme ve besleme hızlarında elde edilen yüzey bitirme kalitesidir.

Talaşlı işlenebilirlik çok yönlü özelliktir ve malzemelerin bir kısım özellikleri tarafından etkilenir. İyi işlenebilirlik terimi minimum takım aşınması iyi yüzey bitirme gibi kriterlerden birini veya birden fazlasını ifade eder.

İyi işlenebilirlik için aşağıdaki özellikler aranır;

Talaşın kolaylıkla kırılabilmesi ve küçük oranlardaki kaymadan sonra talaşın ayrılabilmesi için sünekliliğin düşük olması gerekir. Bu karakteristikler plastik deformasyonda istenenlerin tam tersidir. Bu yüzen tercih edilen özellikler arasında düşük bir deformasyon üssü, düşük kavitasyon oluşturma direnci, düşük kesit ve düşük kırılma direnci bulunmaktadır [3].

İyi işlenebilirlik takım geometrisinde ki temel kriterlere bağlı olmakla birlikte, bu kriterlerin dışında, soğutma sıvısı, malzemenin cinsi, tutucunun rijitliği, kesme ve ilerleme hızı v.b. gibi diğer kriterlerde dikkate alınması gereklidir.

4. Kesici takım geometrisinde modern tasarımlar

Model ve kalıpçılık sektöründe yaşanan hızlı gelişmeler takım ve uçlardaki beklenti ve ihtiyaçları arttırmaktadır. Yüksek kesme hızları ile çalışabilmek ve daha hassas kalıp işleyebilmek için yeni tezgah arayışlarına girildiği gibi bu tezgahlarda daha performanslı çalışabilecek takım ve uçlar da araştırılmıştır.

4.1 Talaş Kırıcılı Geometriler:

Kesici takım seçiminde temel kriterler arasında en önemli yere sahip olanlar yüksek ilerleme takımlarıdır. Çünkü artık sanayici "Bir işi en kısa zamanda en iyi kalitede nasıl yapabilirim?" bu şekilde takım seçmektedir. Burada kullanılacak uç çok önemlidir. Özellikle kaba operasyonlarda daha çok tercih edilmektedir [1].

Takımların sahip oldukları geometriler deneysel veriler sonucu ispatlanmıştır.

Bu geometriye sahip uçlar daha çok ısıdan kaynaklanan problemleri minimize etmek için tasarlanmıştır. Talaş kırıcıda ki diğer bir kasıt ise talaş oluşumu sırasında talaşın takıma yapışmasını önlemektir. Diğer bir ifadeyle talaşın tane tane dağılmasıdır yani bir yerden kopmasıdır. Çünkü yüksek ilerleme de ve düşük hızlarda işleme yapıldığından imalat esnasında ortaya çok yüksek değerlerde ısı meydana geldiğinden dolayı bu ısının talaşla bir şekilde atılması gerekmektedir. Bu çentikler takım üzerine gelen ısıyı dağıtmakla beraber aynı zamanda talaşı sürekli bir yerden kopararak ( kırarak) yığıntı kenar oluşumunu da önlemiş olurlar.

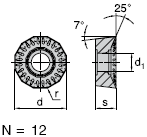

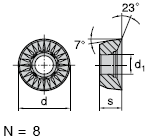

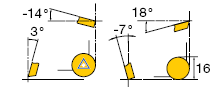

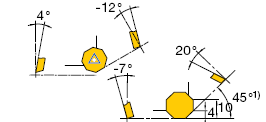

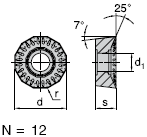

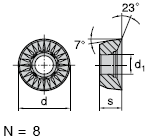

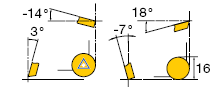

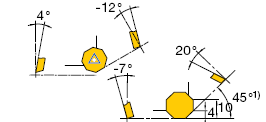

Şekil 4.1 Çeşitli Yapıdaki Talaş Kırıcı Geometrileri

Şekil 4.2 Talaş Kırıcılı Uçlar

Ayrıca bu tipteki uçlar tezgahtan %30 daha az güç çekebilme özelliğine ve düşük hızlarda çok iyi frezeleme özelliğine sahiptirler.

|