|

Ayhan

Enşici

ensicia@itu.edu.tr,

Şubat 2004

Araştırma Görevlisi

İTÜ

Edüstri Ürünleri Tasarımı Bölümü

Kompozit malzeme tanımı, temel olarak iki veya daha fazla

malzemenin bir arada kullanılmasıyla oluşturulan ve meydana

geldiği malzemelerden farklı özelliklere sahip yeni tür malzemeleri

belirtmek için kullanılmaktadır. Genel olarak ise kompozit

malzeme denildiğinde -ve bu yazıda bahsedilecek olan- elyaf

ile güçlendirilmiş plastik malzemeler anlaşılmaktadır.

İlk

modern sentetik plastiklerin 1900'lerin başında geliştirilmesinin

ardından, 1930'ların sonunda plastik malzemelerin özellikleri

diğer malzeme çeşitleri ile boy ölçüşür düzeyde gelişmeye

başlamıştır. Kolay biçim verilebilir olması, metallere oranla

düşük yoğunlukta olması, üstün yüzey kalitesi ve korozyona

karşı dayanımı plastiğin yükselmesindeki en önemli özelliklerdir.

Bir çok üstün özelliğinin yanısıra sertlik ve dayanıklılık

özelliklerin düşük olması plastik malzemelerin güçlendirilmesi

için çalışmalar yapılmasına neden olmuşur. Bu eksikliğin giderilmesi

amacıyla 1950'lilerde polimer esaslı kompozit malzemeler geliştirilmiştir.

Kompozitler, özellikle polimer kompozitler yüksek mukavemet,

boyut ve termal kararlılık, sertlik, aşınmaya karşı dayanıklılık

gibi özellikleriyle pek çok avantajlar sunarlar. Ayrıca kompozit

malzemeler dayanıklılık ve sertlik yönünden metallerle yarışabilecek

olmasına rağmen çok daha hafiftirler.

Kompozit

malzemeler reçine (Matrix) ve takviye (Reinforcement) bileşenlerinden

oluşur. Kompozitler temel olarak kalıp görevi gören reçine

içine gömülmüş sürekli veya kırpılmış elyaflardan oluşmaktadır.

Bu bileşenler birbirleri içinde çözülmezler veya karışmazlar.

Kompozit malzemelerde elyaf sertlik, sağlamlık gibi yapısal

özellikleri, plastik reçine malzemesi ise elyafın yapısal

bütünlüğü oluşturması için birbirine bağlanması, yükün elyaf

arasında dağılmasını ve elyafın kimyasal etkilerden ve atmosfer

şartlarından korunmasını sağlar.

Tablo

1. Matris, Takviye elemanı ve Kompozit malzeme yapı tipleri

(Olcay ve diğ,2002)

| Matris

Malzemeleri |

Takviye

Elemanları |

Kompozit

Yapının Şekli |

| Polimerler |

Lifler |

Tabakalar |

| Metaller |

Granül

|

Kaplamalar |

| Seramikler |

Whiskers

|

Film-Folya |

| |

Pudra |

Honey-Combs

(Bal peteği) |

| |

Yonga |

Filaman

Sarılmış Yapılar |

Kompozitlerde

matris olarak kullanılan malzemeler;

Kompozit

malzemelerde kullanılan matrisler, polimerlerden (termosetler

ve termoplastikler) metal ve seramiklere kadar değişmektedir.

Polimerler düşük yoğunluklu göreceli olarak düşük dayanıklılıktadir.

Başlıca polimer matris malzemeleri polyester, epoksi, fenol

ve vinil esterdir.

Kompozit malzemelerde takviye amacıyla kullanılan elyaflar;

1

Doğal elyaflar (artık yerlerını sentetik elyaflara bırakmışlardır)

2 Sentetik, organik elyaflar; Naylon, aramid (düşük yoğunluklu

ve güçlü elyaflardir)

3 Sentetik inorganik, elyaflar ; Cam,karbon boron vb.

En çok kullanılan kompozit malzeme kombinasyonlari; Cam elyafı+

polyester, karbon elyafı+epoksi ve aramid elyafi+epoksi birleşimleridir.

Kompozit malzemeler katlı tabakalar veya ince tabakalar halinde

uygulanabilmektedir. 1940'larin sonlarında geliştirilen CTP

(Cam Takviyeli Polyester-CTP/ Glassfiber Reinforced Polyester/GRP,

FIBERGLASS) günümüzde en çok kullanılan ve ilk modern polimer

esasli kompozit malzemedir. Bugün üretilen tüm kompozit malzemelerin

yaklaşık olarak % 85'i CTP'dir ve çoğunlukla tekne gövdeleri,

spor araçlari, paneller ve araba gövdelerinde kullanılmaktadır.

CTP

ve diger kompozit kombinasyonları günümüzde tercih edilmesinin

ve kullanımınlarındaki artisin mutlak sebepleri sağlamlıklari

ve hafiflikleridir. Çeşitli plastik malzemelerin seramik,

metal bazen de sert polimerlerin elyafları ile güçlendirilerek

ileri derecede faydalar sağlayan malzemeler üretmek mümkündür.

İçindeki plastik sayesinde kolaylıkla şekil verilebilen ve

takviye elyaflar sayesinde son derece sağlam, sert ve hafif

olan bu malzeme kombinasyonlari, kompozitler hergün yepyeni

uygulama alanlarında karşımıza çıkmaktadırlar.

Ayrıca metallere kıyasla malzeme yorulması, malzeme üzerinde

hasarların tolere edilmesi ve korozyona dayanıklılık özellikleri

bakımından avantaj sağlamaktadır. Tüm bu faydalarına rağmen

kompozitlerin tamamıyla metalin yerine geçmemesinin dört ana

sebebi vardır;

1.

Titanyum ve çelik gibi metallerin bazi uygulamalarda ihtiyaç

duyulan kritik düzeyde ısı, mekanik özellikleri günümüz kompozitleri

karşılamamaktadır.

2. Yeni geliştirilen matris malzemelerle, elyaflarin tüm karakteristik

özellikleri metaller kadar bilinememektedir.

3. Bazi karmaşık biçimler düsük maliyetler çerçevesinde üretilememektedir.

4. Kompozitler kg başına düsen üretim maliyeti rakamlari metallerden,

özellikle aluminyum, daha yüksektir

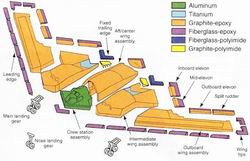

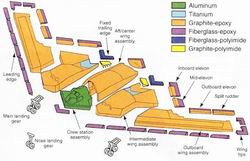

Resim

1.Kompozit Malzemelerinin Uçak Yapımında Kullanıldığı Yerler

Kompozit

malzemelerin genel avantajları;

1.

Farklı mekanik özellikler elde etmek için farklı katmanlardan

ve farklı kombinasyonlarla kompozit malzeme inşa edilebilir.

2. Kompozit malzemeler kimyasallara, korozyona ve hava şartlarına

dayanıklık gösteririr.

3. Karmaşık parçaların tek olarak üretilebilmesinden dolayı

parça sayısının azalmasını sağlarlar. Böylece ara birleştirme

detay ve parçalarının azalmasıyla üretim süresi kısalmaktadır.

4. Yüksek dayanıklılık/ yoğunluk oranı

5. Yüksek modülüs/ağırlık oranı

Dezavantajlar;

1.

Hammaddenin pahalı olması; Uçaklarda kullanılabilecek kalitede

karbon elyafının bir mkarelik kumaşının maliyeti yaklaşık

50 $ 'dır

2. Lamine edilmiş kompozitlerin özellikleri herzaman ideal

değildir, kalınlık yönünde düşük dayanıklılık ve katlar arası

düşük kesime dayanıklık özelliği bulunmaktadır

3. Malzemenin kalitesi üretim yöntemlerinin kalitesine bağlıdır,

standartlaşmış bir kalite yoktur.

4. Kompozitler kırılgan (gevrek) malzeme olmalarından dolayı

kolaylıkla zarar görürler, onarılmaları yeni problemler yaratabilir.

o

Malzemelerin sınırlı raf ömürleri vardır. Bazı tür kompozitlerin

soğutularak saklanmaları gerekmektedir.

o Sıcak kurutma gerekmektedir.

o Kompozitler onarılmadan önce çok iyi olarak temizlenmeli

ve kurutulmalıdır. Bazı durumlarda bu zor olabilir.

o Bazı kurutma teknikleri uzun zaman alabilmektedir

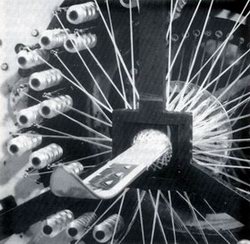

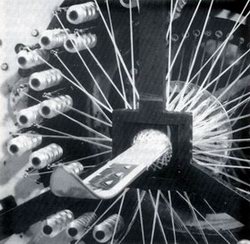

Resim

2.Kar kayaklarının kompozit malzeme ile üretilme aşaması

Matrisler;

Kompozit

malzemelerde polimer esaslı matrislerin yanısıra metal, seramik

türevi malzemeler de matris olarak kullanılmaktadır. Diğer

matrislerin kullanılmasına rağmen kompozit malzemelerin %

90'ı polimer esaslı matrislerle üretilmektedir. Matris

malzemelerinin genellikle plastik esaslı olmasından dolayı

kompozit malzemeler de genellikle takviye edilmiş plastikler

olarak adlandırılırlar. Metal matrisler büyük çaplı uygulamalarda

kullanılmak için çok pahalı ve çalışılmaları çok zordur. Seramik

matrisler ise yüksek oranda kırılgan olmalarından dolayı yeterli

dayanıklılığa sahip olmamaları nedeniyle kullanım alanları

yüksek ısı ile kullanılan yerlerle sınırlanmaktadır. Karbon

matrisli kompozit malzemeleri üretmek çok zor ve çok pahalıdır.

En çok tercih edildikleri uygulamalar yarış arabalarının ve

uçakların fren balatalarıdır. Tüm diğer matris alternatifleri

arasında ticari olarak en uygun olan plastik matrisler arasında

ise en çok kullanılan termoset esaslı olan polyester ve epoksi

reçineleridir.

Matrisler

güçlü yapıştırma, çevre ve atmosfer şartlarına yüksek dayanım

ve yüksek mekanik özellikler gösterirler. Bir matrisin öncelikle

sağladığı mekanik özellikler yüksek sertlik ve yüksek dayanıklılık

değerleridir. İyi bir malzeme sert olmalıdır, fakat gevrek

bir malzemenin gösterdiği davranışlardan dolayı performansı

düşmemelidir. Bu özellikleri büyük ölçüde karşılayan polimer

esaslı matrisler termoset ve termoplastik matrisler olarak

iki tür olarak bulunmaktadır;

Termoset Matrisler;

Termoset

esaslı kompozit malzeme matrisleri olarak en çok kullanılanlardır.

Termoset plastikler sıvı halde bulunurlar, ısıtılarak ve kimyasal

tepkimelerle sertleşir ve sağlamlaşırlar. Termoset polimerlerin

polimerizasyon süreci termoplastiklerden farklı olarak geri

dönüşü olmayan bir süreçtir. Yüksek sıcaklıklarda dahi yumuşamazlar.

Çoğu termoset matris sertleşmemeleri için dondurulmuş olarak

depolanmak zorundadır. Dondurucudan çıkarılıp oda sıcaklığında

bir müddet (1-4 hafta arası) bekletildiğinde sertleşmeye başlar

ve özelliklerini kaybederek biçim verilmesi zor bir hâl alır

ve kullanılamaz duruma gelir. Dondurucu içinde olmak şartıyla

raf ömürleri ise 6 ila 18 ay arasında değişmektedir. Termoset

reçineler kimyasal etkiler altında çözülmez ve olağandışı

hava şartlarında dahi uzun ömürlü olmaktadırlar. Aşağıda en

yoğun kullanılan matrisler ve genel özellikleri yeralmaktdır;

*

Bu rapor www.designophy.com sitesinden alınmıştır.

|