|

1 Polyester;

Özellikle

denizcilik ve inşaat alanında en çok kullanılan termoset reçinedir.

Kompozit malzemelerde kullanılan 2 tür polyester reçine vardır;

daha ekonomik olan ortoftalik ve suya dayanım gibi daha iyi

özelliklere sahip olan isoftalik polyester. Polyester reçinelerini

polimerizasyon süreçlerinin tamamlaması için katalizör ve

hızlandırıcı olarak adlandırılan ek maddelere ihtiyaç duyarlar.

Türkiye'de Cam Elyaf A.Ş. nin yanısıra Boytek Reçine,

Boya ve Kimya Sanayi Ticaret A.Ş. gibi firmalar da genel amaçlı

kullanımlar için polyester üretmektedir.

Reçinelerin avantaj ve dezavantajları;

o

Kolay kullanım

o Çok düşük maliyet, 0.5 - 1 $/kg

? Sertleşme sırasında yüksek oranda çekme

? Zehirli Sitiren gazı yayma

? Orta mekanik özellikler

? Kısa raf ömrü

2

Epoksiler; geniş kullanım alanına sahiptirler. (prepregs

olarak) havacılık, spor, ulaşım, askeri ve deniz araçları elemanları.

o

İyi mekanik özellikler

o Suya dayanım

o Islakken 140ºC, kuruyken 220ºC 'ye kadar ısı dayanımı

o Sertleşme sırasında düşük oranda çekme

? Yüksek maliyet, 5 - 25 $/kg

? Cilde aşırı zararlı

? Doğru karışım son derece önemli (Hayati)

3

Vinil ester;

o

Son derece yüksek kimyasal/çevresel dayanım

o Polyesterden daha yüksek mekanik özellikler

? Aşırı sitiren içermesi

? Polyesterden daha pahalı, 4 - 7 $/kg

? İyi özellikler için ikincil kür işlemi gerekir.

? Sertleşme sırasında yüksek oranda çekme

4

Bismaleimid (BMI); Uçak motorlarında ve yüksek ısıya maruz

kalan parçalarda kullanılır

o

Son derece yüksek ısı dayanımı, Yaşken 230°C, kuru halde 250°C

? Çok yüksek maliyet, 80 $/kg

5

Fenolikler; Ateşe dayanım ihtiyacı olan yerlerde kullanılır.

Kür işleminin buharlaşma özelliği hava boşlukların oluşmasına

ve yüzey kalitesinin düşmesine neden olur. Uçakların iç bölümlerinde,

deniz araçlarının motorlarında ve demiryollarında kullanılır.

o

Yüksek ateş dayanımı

o Düşük maliyet, 4 - 8 $/kg

? Yaş halde son derece zararlı

? Oldukça kırılgan

? Düşük yüzey kalitresi

6

Silikon;

o

Yüksek ateş dayanımı

o Yüksek ısılarda ürün özelliklerini koruyabilme

? Kür işlemi için yüksek ısı gereklidir

? Malityeti 30 $/kg'dan az

7

Cynate Esters; Esas olarak uçak endüstrisinde kullanılır.

Mükemmel yalıtkanlık özelliğine sahiptir. Yaş durumda 200ºC'ye

kadar dayanımı vardır.

8 Poliimidler

9 Poliüretan

Termoplastik Matrisler;

Termoplastik

polimerlerinin çeşitlerinin çok fazla olmasına rağmen matris

olarak kullanılan poılimerler sınırlıdır. Termoplastikler

düşük sıcaklıklarda sert halde bulunurlar ıstıldıklarında

yumuşarlar. Termosetlere göre matris olarak kullanımları daha

az olmakla birlikte üstün kırılma tokluğu, hammaddenin raf

ömrünün uzun olması, geridönüşüm kapasitesi ve sertleşme prosesi

için organik çözücülere ihtiyaç duyulmamasından dolayı güvenli

çalışma ortamı sağlaması gibi avantajları bulunmaktadır. Bunun

yanısıra şekil verilen termoplastik parça işlem sonrası ısıtılarak

yeniden şekillendirilebilir. Oda sıcaklığında katı halde bulunan

termoplastik soğutucu içinde bekletilmeden depolanabilir.

Termoplastikler yüksek sertlik ve çarpma dayanımı özelliğine

de sahiptirler. Yeni gelişmelerle termoplastiğin sağladığı

bu artı değerleri son dönem termoset matrislerinden 977-3

Epoksi ve 52450-4 BMI reçineleri de sağlamaktadırlar.

Termoplastiklerin

kompozit malzemelerde matris olarak tercih edilmemelerinin

başlıca nedeni üretimindeki zorlukların yanısıra yüksek maliyetidir.

Oda sıcaklığında düşük işleme kalitesi sağlarlar, bu onların

üretimde zaman kaybına yol açmasına neden olur. Bazı termoplastikleri

istenilen şekillere sokabilmek için çözücülere ihtiyaç duyulabilir.

Termoplastikler termosetlere kıyasla hammaddesi daha pahalıdır.

Devamlı kullanım sıcaklıkları 60ºC ile 245ºC arasında değişebilen

termoplastik reçine çeşitleri bulunmaktadır.

Tablo

2. Belli başlı termoplastik reçineleri ve işlem ısıları (Azom)

|

Malzeme

|

Erime

sıcaklık aralığı (°C) |

Maksimum

işlem sıcaklığı (°C) |

PP

|

160-190 |

110 |

| PA |

220-270 |

170 |

| PES-

poli eter sülfon |

- |

180 |

| PEI-

polieterimid |

- |

170 |

PAI-

poliamid imide

|

- |

230 |

| PPS-

polfenilen sulfit |

290-340 |

240 |

| PEEK-

polieter eter keton |

350-390 |

250 |

Başlangıçta

amorf yapılı reçinelerden polietersulfon (PES) ve polieterimid

(PEI) matris olarak kullanılmaktaydı. Sonraki dönemde ise

havacılık sektörü uygulamaları için çözücülere karşı dayanım

önemli bir kriter olarak ortaya çıkmıştır. Bu ihtiyaç sonrasında

Polietereterketon (PEEK) and Polifenilen sulfid (PPS) gibi

yarı-kristal yapılı plastik malzemeler geliştirilmiştir.

Ayrıca sınırlı oranlarda Poliamidimid (PAI) ve Poliimid

gibi plastiklerde kullanılmaktadır. Bu polimerler diğer

termoplastiklerden farklı olarak polimerizasyonlarını kür

aşamasında tamamlarlar. En yoğun çalışmalar ise PA, PBT/PET

ve PP gibi düşük sıcaklıklarda kullanılan polimerlerin üzerine

yapılmıştır. Tüm bu polimerlerin haricinde ABS, SAN, SMA

(StirenMaleikAnhidrit), PSU (Polisülfon), PPE (Poifenilen

Eter) matris olarak kullanılır.

Termoplastik

reçineler malzemenin çekme ve eğilme dayanımlarının artırılması

için kullanılırlar. Otomotiv sektöründe yaygın olarak kullanılan

termoplastikler uçak sanayisinde de yüksek performanslı malzeme

çözümlerinde kullanılmaktadırlar. Çoğunlukla enjeksiyon ve

ekstrüzyon kalıplama yöntemleri ile üretilen termoplastiklerin

üretiminde GMT (Glass Mat Reinforced Thermoplastics / Preslenebilir

Takviyeli Termoplastik) olarak ta üretilmektedir (Bkz. kompozit

malzeme üretim yöntemleri). Bu yöntemle hazırlanan takviyeli

termoplastikler soğuk plakaların preslenebilmesi ve geri dönüşüm

sürecine uygunluğundan dolayı özellikle otomotiv sektöründe

tercih edilmektedir.

Takviye Malzemeleri (Elyaflar)

Kompozit

malzemelerde kullanılan elyafların fiziksel biçimleri, oluşturulan

yeni malzemenin özellikleri üzerinde çok önemli bir faktördür.

Takviyeler temel olarak 3 farklı biçimde bulunmaktadırlar;

parçacıklar, süreksiz ve sürekli elyaflar. Parçaçık genelde

küresel bir biçimde olmamasına rağmen her yönde yaklaşık olarak

eşit boyutlardadır. Çakıl, mikrobalonlar ve reçine tozu parçaçık

takviyelerine örnekler arasında sayılabilir. Takviye malzemelerinin

bir boyutu diğer boyutlarına göre daha fazla olduğunda elyaflardan

bahsetmeye başlarız. Süreksiz elyaflar (doğranmış elyaflar,

öğütülmüş elyaflar veya whiskers-püskül) birkaç milimetreden

birkaç santimetreye kadar değişen ölçülerde olabilmektedir.

Çoğu lifin çapı birkaç mikrometreyi geçmemektedir. Bu nedenle

elyafın parçacık halden lif haline geçişi için çok fazla bir

uzunluğa gerek yoktur.

Sürekli

elyaflar ise tel sarma yöntemi gibi yöntemlerde kesilmeden

ip şeklinde kullanılmaktadır. Elyaflar en yüksek mekanik özelliklerini

enlerinden daha çok boylarına gösteririler. Bu özellikler

kompozit malzemelerin metallerde rastlanmayan aşırı anisotropik

malzeme özelliği göstermelerine neden olur. Bu nedenle tasarım

aşamasında elyafların reçine içindeki yerleşimleri ve geometrilerini

göz önünde bulundurmak çok önemlidir. Malzemenin anisotropik

özelliği tasarım aşamasında ürünün uygun yerinde kullanılarak

avantaja dönüşebilir.

Bazı

durumlarda malzemenin dayanımı artırmak, tüm yönlerde eşit

mukavemet elde etmek için elyaflar kumaş olarak dokunurlar.

Sürekli liflerle hazırlanan dokuma elyaf kumaşlarının farklı

amaçlar için geliştirilmiş türleri vardır.

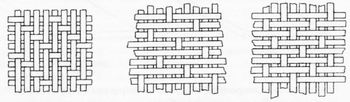

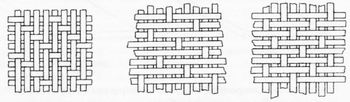

Resim

3. Elyaf Dokuma Türleri

Cam

elyafının günümüzde en çok kullanılan ve geçerli takviye malzemesi

olmasına rağmen gelişmiş kompozit malzemelerde genellikle saf

karbonun elyafı kullanılmaktadır. Karbon elyafı cam elyafına

oranla daha güçlü ve hafif olmasına rağmen üretim maliyeti daha

fazladır. Hava araçlarının iskeletlerinde ve spor araçlarında

metallerin yerine kullanılmaktadır. Karbon elyafından daha güçlü

ve aybnı zamanda daha pahalı olan ise bor lelyafıdır.

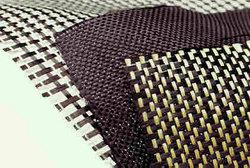

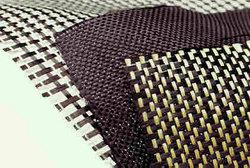

Resim

4 .Karbon Elyaf Örnekleri

Polimerler

matris olarak kullanılmalarının yanısıra kompozitler için elyaf

üretilmesinde de kullanılmaktadır. Kompozit malzemeye çok yüksek

düzeyde sağlamlık katan ve sertlik kazandıran Kevlar (Aramid)

bir polimer elyafıdır. Hafiflik ve güvenilir konstrüksiyon amaçlanan

ürünlerdeki kompozit malzemelerde aramid kullanılır. Malzemelerin

Anisotropik Ve İzotropik Özellikleri Uzun lifli elyaflar kullanıldığında

liflerin yönlerini değiştirilerek farklı yönlerde farklı mekanik

özellikler elde etmek mümkündür. Bu duruma anisotropik özellikler

denir. Metal gibi bazı malzemeler her yönde aynı mekanik özellikleri

gösterirler, bu duruma ise isotropik özellik denir.Kompozit

malzemelerde kullanılan başlıca elyaf türleri;

1

Cam elyafı,

2 Karbon (Graphite) elyafı, (PAN -polyacrylonitrile- ve zift

kökenli)

3 Aramid (Aromatic Polyamid) elyafı, (Ticari ismi; Kevlar-DuPont)

4 Bor elyafı,

5 Oksit elyafı,

6 Yüksek yoğunluklu polyetilen elyafı,

7 Poliamid elyafı,

8 Polyester elyafı,

9 Doğal organik elyaflar

Bu

elyaflar arasından en çok Cam, Karbon ve Aramid elyafları

kullanılmaktadır. Bu üç elyaf türü de güçlü, sert ve sürekli

biçimde üretilebilmektedirler.

|