|

5.2 Dişi Kalıpla Vakumlu Biçimlendirme

Dişi kalıbın yan yüzeylerinde mümkün olduğu kadar az bir koniklik bulunmalıdır. Yan yüzleri düz olan bir dişi kalıptan, bir parçanın çıkarılmasında güçlükle karşılaşılmamasına rağmen bu durum parçanın fazla incelmesine sebep olur. Bütün dişi kalıplar tamamen hava geçirmez olmalıdır Dişi kalıpla vakum üreteci arasında ve plastik ile dişi kalıp arasında iyi bir sızdırmazlık sağlanmalıdır. Bir vakum odası dişi kalıbın altında bulunmalıdır . Böylece bütün vakum delikleri vakum üreteci ile bağlanmış olacaktır (1).

Dişi kalıbın iç kısmındaki havayı boşaltmak için, kalıbın içine vakum boşaltma delikleri açılmalıdır. Bu delikler, kalıp biçimi içinde plastiğin hareket edeceği en son kısmına yerleştirilmiş olmalıdır. Bunlar genellikle derin basmalar için iç taraftaki köşelerde, kenar ve oluklarda açılır. Büyük düz alanlarda arada kalacak havanın yapacağı kabartmaları önlemek için bazı delikler açılır. Boşaltma deliklerinin çapı, biçimlendirilecek plastik kalınlığının yarısından daha fazla olmamalıdır; aksi halde plastik yüzünde muhtemelen fazla çizgiler meydana gelir. Deliklerin sayısı ve nereye açılacağı hakkında karar verirken çoğunlukla tecrübeden yararlanılır (5).

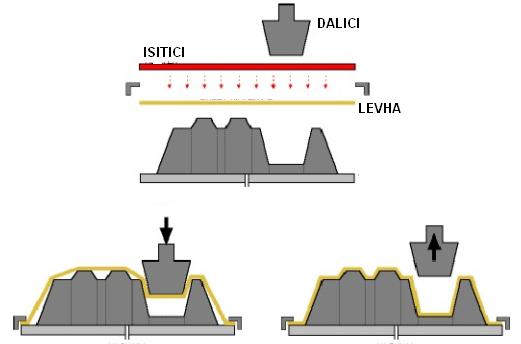

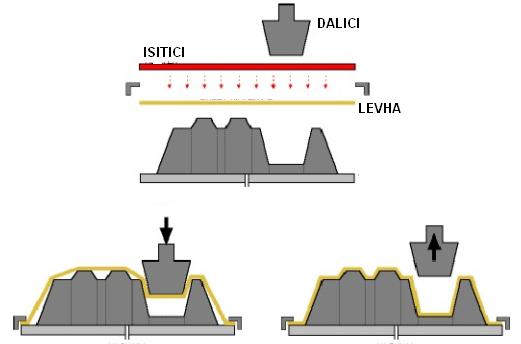

7.1.3 Yardımcı Dalıcı İle Vakumlu Biçimlendirme

Derinliği fazla olan yerlerde yardımcı dalıcı yöntemi kullanılır. Bu yöntemle birlikte yüzey kalınlıkları iyi derece de ayarlanabilir. İki aşamada derin çekme işlemi yapıldığı için levha üzerinde kırışma olmaz (5).

Şekil-3 Yardımcı Dalıcı (5).

SONUÇ:

Vakum kalıpları gelişmekte olan teknolojiyle beraber ülkemizde büyük bir alana hitap eder duruma gelmiştir. Özellikle gıda sektöründe, plastik bardak, yoğurt kaplarının üretiminde kullanılmaktadır. Vakum kalıplama yönteminin maliyetinin az olması bu yöntemin kullanılışlılığını arttırmıştır. Kendi sektöründe büyük bir gelişme sağlamıştır.

Vakum kalıplama yöntemi, kullanılan diğer kalıplama yöntemlerinin yetersizliği ve maliyetlerinin fazla olması nedeniyle, sağladığı kolaylık ve avantajlar açısından öne geçmiş bulunmaktadır.

Ambalajlama sektörünün gelişmesiyle beraber vakum kalıplama ile üretilmiş parçaların kullanımı daha da artmıştır. Bu yöntemle üretim kapasitesinde büyük bir artış sağlanmıştır ve kalıp ömrü uzun olduğu için plastik işleme yöntemlerinin en çok kullanılan bir biçimidir.

Vakum kalıplama yöntemi sağladığı yararlar ile geleceğe dönük AR-GE çalışmalarında ambalaj sektörü için büyük bir paya sahip olacaktır.

KAYNAKLAR:

1. ERİŞKİN Yakup / UZUN İbrahim , Hacim Kalıpçılığı M.E.B. Yayınevi , İstanbul / 1984 (Sayfa : 120 - 124)

2. SARI Hüseyin, TARIMCI Çelik, Vakum Tekniği, Seçkin Yayınevi, Ankara / 2006 (Sayfa : 1-50)

3. UYANIK Nurseli / SAVAŞÇI Tunç / AKOVALI Güneri, Plastikler ve Plastik Teknolojisi, PAGEV Yayınevi (Sayfa: 196-248)

4. www.formech.com/education_vacform_process.php > Formech guide to the basic principles of the vacuum forming process

5. GİRGİN Ahmet, Girginler Plastik Kalıp Ve Makine İmalat San. Tic. Ltd. Şti. İstanbul, www.girginler.com.tr

6. www.luciteinternational.com > Lucite International

İlgili rapor/makale:

Vakum

kalıplama:

Erol Büker, Gazi Üniv. T.E.F. Makine Eğ. Böl. Kalıpçılık

A.B.D., Mayıs 2005, Ankara

|