|

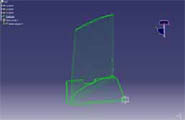

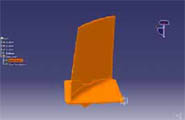

Türbin

Kanatlarının Modellenmesinde Tersine Mühendislik Uygulaması

- Nokta

Bulutu oluşturulması (point-cloud data)

- Poligon

ağ yüzey oluşturma (Polygon-mesh modelling)

- Katı

yüzey oluşturulması (Solid surface modelling)

Genellikle

sayılaştırma ve tarama işlemi bir işlem merkezi (Machining

Centre) ile entegrasyon halinde yapılır. Sayılaştırıcı ve

tarayıcı yazılımı bilgisayar tabanlı nümerik kontrolörlere

entegre edilmiştir veya doğrudan nümerik kontrolör içerisine

adapte edilmiştir. Tüm bu bilgilerin ışığında, bir ölçme yazılımından

beklenen türbin kanadının istenilen unsurlarını yakalayabilmesidir.

Bu yüzden tüm kanadın taranmasına ihtiyaç yoktur.

Aslında,

sayılaştırma-tarama metodları; özellikle gerçek kanat geometrisinin

daha doğru bir şekilde elde edilmesi sonucunda veri işleme

yazılımına veri aktarılması için kullanılan yöntemlerdir.

Aşağıda, bir kompresör kanadının taranmasının ardından elde

edilen verilerden yola çıkarak kanadın üç aşamalı olarak modellenmesi

gösterilmektedir;

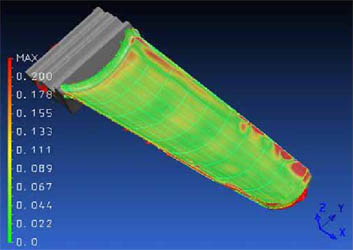

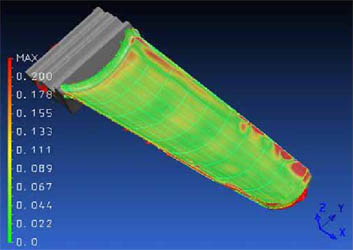

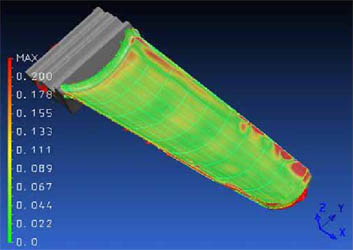

Türbin

Kanadı Yüzeyindeki Aşınan Bölgelerin Büyüklük ve Posizyonunun

Belirlenmesi

- Taranan

Türbin kanadı modeli orijinal kanat yüzeyi ile karşılaştırılarak

aşınan bölgeler tespit edilir.

Türbin

Kanadı Restorasyonunda Kullanılan Kaplama ve Kaynaklama Yöntemleri

(Coating and Deposition Techniques of Blades)

- Düfizyon

Aluminyum kaplama (Diffused Aluminide Coatings)

- Plazma

ve Metal Püskürtme (Plasma & Metal Sprays)

- Vakumlamalı

ısıl işlem (Vacuum Heat Treating)

- Lehimleme

(Brazing)

- Kaynaklama

(Welding)

- Kaynaklama

(Laser powder (Laser powder-wire build wire build-up welding)

up welding)

Aşınan

bölgelerin tanımlanmasından sonra, uygun bir yöntem ile bu

bölgelerin dolgu malzeme ile doldurulması gerekmektedir. Çoğunlukla

kaynaklama veya malzeme doldurma işlemi kanatların uç kısımlarına,

türbin kanadının hücum ve firar kenarlarına ve pervanelerin

iç yüzeylerine uygulanmaktadır. TIG kaynağı, CO2 ve Nd:YAG

lazer kaynağı ile plazma kaynağı bu amaç için kullanılan yöntemlerdendir.

Bunlara ilaveten lehimleme ise özellikle ince kesit kalınlığına

sahip türbin kanatlarında ve pervane kanadında kullanılan

dolgu yöntemlerinden biridir.

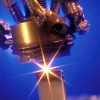

Lazerle

kaynaklama işlemi esnasında, kaynak yapılacak bölgelerin durumuna

bağlı olarak; bakımı yapılacak parça öncelikle tarayıcılar

tarafından taranarak 3B modeli oluşturulur. Örneğin kompresör

türbin kanadının uç kısmının onarımı aşamasında, bazı durumlarda

sadece uç kısmın profili kaynak yolu için yeterli olabilmektedir.

CNC kontrollü işlem ünitesi tarafından kaynak yapılacak taranmış

yüzey için kaynaklama zamanı belirlenir ve ne kadar kaynak

malzemesinin kullanılacağı hesaplanır. Kaynaklama parametrelerine

bağlı olarak hız ve lazer enerji miktarı, dikiş hareketi yapılacak

onarım kaynağı ile ilişkilendirilir. Lazer ışını dikey olarak

alttabaka yüzeye yönlendirilir;

Lazer

Kaynaklama Kaynaklama (Laser powder - wire build-up welding)

(Bakınız: Ek Bilgi)

Doldurulan

Bölgelerin İşlenmesi (Machining of Deposited Areas)

- Doldurulan

bölgelerin posizyonunun belirlenmesi ve işleme unsuru olarak

tanımlanması (Determination of deposited areas position

and introducing as a machining feature)

- Kullanılan

işleme stratejisine göre çok eksenli takım yolu hesaplanması

(Generating multi-axis tool path)

- Geometri

ve yüzey kalite denetimi (Quality inspection)

Türbin

kanatlarının restorasyon işleminin son aşaması, kanat yüzeyi

üzerindeki fazla malzemenin (doldurulan malzemenin) işlenerek

istenilen yüzey toleranslarına döndürmektir. Kanatların karmaşık

geometrisinden dolayı genelde çok eksenli işleme operasyonları

tercih edilmektedir. Birçok durumda 'taşlama işlemi' kullanılmakla

birlikte eğer işlenecek bölgedeki dolgu malzemesi çok büyük

ise 'frezeleme işlemi' tercih edilmektedir. Bu nedenle çok

eksenli işlemelerde, 5 eksenli işlem merkezleri kullanılmaktadır. Türbin

kanatlarının restorasyon işleminin son aşaması, kanat yüzeyi

üzerindeki fazla malzemenin (doldurulan malzemenin) işlenerek

istenilen yüzey toleranslarına döndürmektir. Kanatların karmaşık

geometrisinden dolayı genelde çok eksenli işleme operasyonları

tercih edilmektedir. Birçok durumda 'taşlama işlemi' kullanılmakla

birlikte eğer işlenecek bölgedeki dolgu malzemesi çok büyük

ise 'frezeleme işlemi' tercih edilmektedir. Bu nedenle çok

eksenli işlemelerde, 5 eksenli işlem merkezleri kullanılmaktadır.

Fakat

bu aşamada, esas nokta doldurulmuş alanların sınırlarının

doğru şekilde tanımlanması ve doldurulan malzemenin büyüklüğünün

belirlenmesidir. Dolayısıyla doldurulan bölgenin yeri ve büyüklüğü

en önemli faktörlerdendir. Bu nedenle, özellikle bu faktörlerin

iyi şekilde belirlenmesi için tarama işleminin tekrarlanması

gerekmektedir. Bu aşamada taranan ve modellenen türbin kanadı,

orijinal türbin kanadı ile karşılaştırılarak tolerans farklılıkları

belirlenir. Kanadın yüzeyindeki tolerans değişimi, doldurulan

malzeme miktarını ve doldurulmuş bölgenin konumunu verecektir.

|