|

Şubat 2006, İstanbul

Not: Orijinal olarak TurkCADCAM.net Dergisi 2. sayısı için hazırlanan bu makale, Haziran 2006'da EMO-Makine Market Dergisi'nde, Eylül 2007'de ise TurkCADCAM.net Portalında yayınlanmıştır.

1. Giriş

Günümüzde birçok sektörde kullanılan plastik parçaların imal edilmesi diğer malzemelerden yapılmış parçaların imal edilmesine göre daha ucuz, daha hızlı ve daha kolay olmasına rağmen ürün çeşitli yönlerden değerlendirildiğinde her zaman aynı kararlılıkta olmadığı gözlenmektedir. Plastik parça imalatında ölçü standartlığı, estetik ve kalite yönünden kararlı bir üretimin sağlanması kolay ve her zaman mümkün olamamaktadır. Plastik parça üretiminde kararsız parça yapısına sahip üretimin; yani her üretimde aynı özellik ve ölçülere sahip parça üretilememesinin birçok olumsuz etkileri zaman zaman çeşitli mühendislik uygulamalarında görülebilir.

Deneme üretiminde kalite kontrol uzmanlarının üretimin devamı için onayladığı enjeksiyon makinasının baskı değerlerinin (enjeksiyon basma basıncı, mengene kapama basıncı, ütüleme basıncı, soğuma zamanı, enjeksiyon ocak sıcaklıkları, kalıp sıcaklığı vb.) her zaman kararlı bir parça üretimi için yeterli olmadığı bilinmektedir. Çalışma esnasında bu değerlerin çeşitli etkilerden dolayı değiştiğinde ürünün kalitesine olumsuz etkilerde bulunduğu uygulamada görülmektedir. [1]

Bu çalışmada, deneme üretiminde elde edilen optimum baskı değerlerinin baskı esnasında sensörler (algılayıcı) yardımıyla ölçülerek denetiminin nasıl yapılabileceği ve standart üretim kalitesine katkıları incelenmektedir.

2. Plastik enjeksiyon kalıplarında meydana gelen problemler

Bir plastik dişli üretiminde her zaman ölçülerin aynı olması istenir, fakat gerek hammadde akışkanlığının değişmesi, makine fonksiyonlarının farklılaşması gerekse enjeksiyon baskısının ve sıcaklıklarının değişimlerinden dolayı böyle hassas bir parça her zaman aynı kararlılıkta (estetik, ölçüsel veya fonksiyonel olarak) imal edilemeyebilirler. Plastik hammadde, plastik kalıbı ve enjeksiyon makinesi arasında bulunan ilişkiden dolayı bunlar gibi birçok problemler meydana gelmektedir.

2.1. Estetik Problemler

- Kalıp boşluklarının tam doldurulamaması, dolayısıyla eksik baskı çıkması

- Kalıbın fazla mal alması ve çapak oluşması

- Üründe oluşan çöküntü gibi estetik ve fonksiyonel bozukluklar

- Üründe oluşan soğuk birleşme izleri

- Üründe parçasında oluşan gaz izi, yüzeyde akış lekeleri

2.2. Ölçüsel Problemler

- Ölçü stabilitesinin sağlanamaması,

- Parçanın aşırı çekmesi (büzülmesi),

- Plastik parçanın ölçü toleransları dışına çıkma problemleri.

- Parçanın az çekmesi (büzülmesi den dolayı) [2]

2.2. Fonksiyonel Problemler (Baskıda oluşan problemler)

Çok gözlü kalıplarda her kalıp gözünün gerek estetik, gerek fonksiyonel gerekse ölçüsel olarak birbirlerinden farklılık göstermeleri, ürün kalitesine etki eder. Aynı zamanda hava şartları, hammaddenin özelliklerinin farklılığı (nem, sıcaklık), operatör özellikleri (değişiklikleri), helezon aşınması, voltaj düşmesi ile oluşan ısı değişiklikleri ve basınç farklılıkları bu farklılaşmaya büyük etkenlerdir.

Dolayısıyla kalıbın her kullanımındaki enjeksiyon makinesinin elektronik kumanda panelindeki set edilmiş değerlerinin aynı olması kalıptan çıkan plastik parçaların estetik, ölçüsel ve fonksiyonel farklılık göstermesini engelleyememektedir.

3. Plastik enjeksiyon kalıplarında ürün kalitesinin kararlılığını sağlayabilmek için piezoelektrik sensörlerin kullanılması

Plastik parçaların imalatı esnasındaki bu tür problemlerin ortadan kaldırılması için günümüzde çeşitli iyileştirme yöntemleri kullanılmaktadır. Bu sebeplerden ötürü plastik kalıbının her baskısında ortaya çıkan parça veya parçaların ölçüsel, estetik ve fonksiyonel özelliklerinin aynı seviyede tutulabilmesi ve kararlı bir baskıya sahip olabilmesi için plastik kalıplarının enjeksiyon makinasında optimum çalışma şartlarının çok hassas bir şekilde sağlanması gerekir.

Parçanın kalite parametreleri belirlendikten sonra bu parametrelerin (basınç, sıcaklık ve zaman) operatörün inisiyatifinden alınarak, her baskıda da tek tek ve her bir kalıp gözü için, göz içerisinden hassas bir şekilde ölçülüp, bilgisayar yazılımıyla diyagramları elde edilir. Bu değerler istenen seviyede tutularak standart üretimin elde edilmesi sağlanmalıdır.

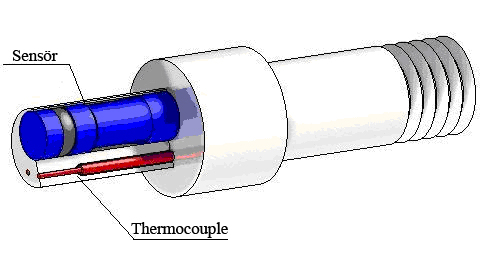

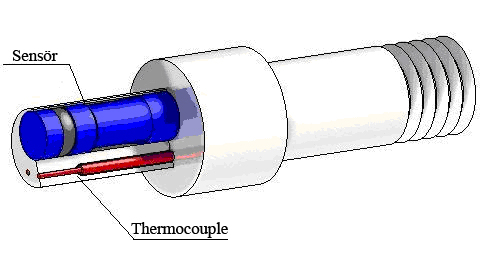

Plastik enjeksiyon kalıplarında bu optimizasyonun sağlanabilmesi kalıbın gözüne veya gözlerine yerleştirilen piezo elektrik sistemi ile çalışan basınç sensörleri ve sıcaklık ölçümünde kullanılan "thermocouple"lardan faydalanılır. [3]

Şekil 1. Basınç-Sıcaklık Ölçüm Sensörü Kesiti

3.1. Kalıp Gözlerinde Kullanılan Sensörler

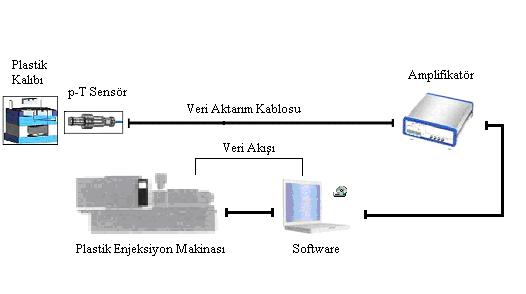

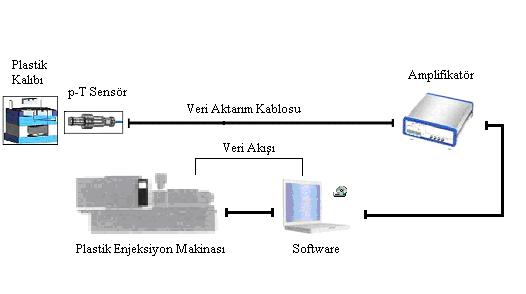

Basınç ü ve "thermocouple"ların bir arada veya tek tek kalıp gözlerine ayrı ayrı yerleştirildikten sonra eriyik plastik malzemenin kalıp gözüne veya gözlerine yapmış olduğu basınç ve malzeme sıcaklıklarını basınç sensörü ve "thermocouple"larla ölçerek bu ölçüm değerleri amplifikatöre bir iletici kablo yardımıyla iletilir. [4]

Sıcaklık ve basınç değerleri amplifikatör tarafından birbirlerinden ayrıştırılarak yine aynı amplifikatör yardımı ile küçük sinyaller işlenebilecek büyük sinyallere yükseltilerek bir veri dönüştürücüye (data converter) iletilir.

Bu veri dönüştürücüden (data converter) çıkan veriler özel olarak hazırlanmış bir bir yazılımla bilgisayara ve oradan da enjeksiyon makinasının elektronik kumanda paneline bir iletici kablo ile taşınır. Bilgisayardan istenildiği zaman bu veriler grafikler şeklinde görüntülenebildiği ve saklanabildiği gibi istenildiğinde de bir yazıcıdan çıkış alınabilir. [5]

Bilgisayar ortamında elde edilen bu veriler ve grafikler, üretici firma tarafından yazılmış bilgisayar yardımı ile parametrik olarak bütün makina değerlerine bu bulunan sonuçlara göre müdahale etmemize olanak sağlar. [6]

|