|

3- Yolluk giriş boyutlarını etkileyen faktörler

Yolluk girişinin boyutlandırılmasında dikkate alınması gereken temel kriterler aşağıda özetlenmiştir.

Parça ağırlığı ve büyüklüğü: Plastiğin kalıp gözü içindeki akış mesafesi ve çekirdeğin yüzeyi ne kadar büyük ise yolluk giriş çapı da doldurma basıncını azaltmak ve yolluk girişinde bir donma olmadan yeterli malzeme beslemesini yapacak kadar büyük olmalıdır.

Parça et kalınlığı: Et kalınlığı büyük olan parçalarda, ütüleme basıncı sırasındaki çekmeleri karşılayacak malzemeyi besleyebilmek için büyük yolluk girişleri kullanmak gerekir. Düşük kesitli yolluk girişleri ile çarpılmış veya tam dolmamış parçalar elde edilir. Genellikle yolluk girişinin çapı parça et kalınlığından daha küçüktür. Et kalınlığı 1mm'nin altında olan parçalarda ise yolluk girişi çapı, basınç düşüşünü önlemek için et kalınlığından büyük seçilir.

Polimer cinsi: Polimer viskozitesi ne kadar yüksek ise, yolluk girişi ucunda büyük çap ve küçük yükseklik (derinlik) seçilmesi malzeme akışındaki sınırlamaları ortadan kaldırır. Enjeksiyon malzemesinin amorf veya kristalin olmasına göre yolluk giriş tipinin boyutlandırılmasına dikkat etmek, sıcak yolluk üreticisi firmaların tecrübelerinden yararlanmak gerekir.

Soğutma sisteminin konumu: Yolluk girişine göre doğru konumlandırılmayan soğutma (ısı regülasyonu) kanalları sıcak yolluk sisteminin çalışmasında problemler yaratır. Yolluk girişine çok yakın yerleştirilen soğutma kanalları girişte ön donmaya, çok uzağa yerleştirilenlerde sıcak girişler ve damlamalara neden olacaktır. Üretici firmanın tavsiyelerine göre yolluk girişlerindeki soğutma kanallarının konumlandırılması gerekir. Kalıp tasarımı bu konumlandırmaya izin vermiyor ise prensip olarak girişe yakın soğutma kanallarının kullanılması durumunda (soğuk uç) girişleri büyütmek, girişe uzak kanalların yerleştirilebilmesi durumunda da (sıcak uç) girişleri küçültmek girişin kontrolüne yardımcı olacaktır. Yolluk giriş ucundaki sıcaklığı kontrol etmek parça kalitesi açısından da çok önemlidir. Yolluk giriş ucunun etrafında ve kalıbın erkek tarafında girişin tam karşısında ayrı bir soğutma çevrimin kalıp tasarımında daima dikkate almak gerekir.

Enjeksiyon hızı: Çok yüksek enjeksiyon hızları kullanılması durumunda, yolluk girişinde plastiğin aşırı şekil değişimi kesmeleri (shearing) altında bozulmasına-degrade olmasına ve basınç düşüşlerine mani olmak için yolluk girişi büyük seçilir. Yolluk girişlerinde çok yüksek akış hızlarının ve şekil değişimi kesmelerinin oluştuğu unutulmamalıdır.

Örnek olarak, 106g ağırlığında PS bir parçanın (100cm³) enjeksiyonu 1 saniyede yapılır ise, Q (malzeme akış hızı) 100cm³/s olacaktır. Yolluk girişinin kesiti 1mm²ise, yolluk girişindeki enjeksiyon hızı 100.000 mm³/1mm² = 100.000 mm/sn veya 100m/sn yaklaşık olarak ses hızını 1/3'ü olmaktadır. Bu şartlarda üç misli büyüklükte bir parça basılırsa yolluk girişinde ses hızına erişilecektir. Ortalama şekil değişimi kesme hızı (y, 1/sn) için y(1/sn) = 4 Q / pi r³ formülü dikkate alınır ise, yolluk kesitindeki maksimum kesme değeri için yaklaşık olarak 500.000 sn^-1 değeri hesaplanır. Bu değer bir çok plastik için çok yüksek bir değerdir ve enjeksiyonu yapılan plastiğin bozulmaması için ya enjeksiyon hızını azaltmak yada yolluk kesitini arttırmak gerekir.

Çeşitli plastikler için müsaade edilebilen maksimum kesme gerilmelerinin ve hızlarının değeri aşağıdaki tabloda verilmiştir;

TABLO - 1: Çeşitli Malzemelerin Maksimum Kesme Gerilmeleri ve Kesme Hızları

Malzeme |

Max. Kesme Gerilmesi (Mpa) |

Max. Kesme Hızı (sn^-1) |

PP |

250 000 |

100 000 |

HDPE |

80 000 |

40 000 |

LDPE |

80 000 |

40 000 |

PS |

250 000 |

40 000 |

HIPS |

300 000 |

40 000 |

SAN |

300 000 |

40 000 |

ABS |

300 000 |

50 000 |

PPS |

345 000 |

50 000 |

NYLON |

500 000 |

60 000 |

PET |

500 000 |

6 000 |

PUR |

250 000 |

40 000 |

PBT |

400 000 |

50 000 |

Eriyik sıcaklığı: Eğer polimer müsaade edilen maksimum sıcaklıkta basılıyor ve kalıp doldurulamıyor ise küçük bir yolluk girişi seçilip, artırılan kesme hızlarının getireceği sıcaklık artışı ile plastiğin viskozitesi düşürülebilir ve plastiğin akışkanlığı arttırılır.

Giriş geometrisi: Yolluk girişlerinde plastiğin rahat akışına engel olabilecek tüm keskin köşelerden kaçınmak gerekir. Plastiğin akışını rahatlatan büyük radyüsler kalıbın dişi tarafındaki yolluk girişi tasarımında dikkate alınmalıdır. Özellikle aşındırma etkisi yüksek katkılı plastikler kullanıldığında yolluk girişindeki çok yüksek akış hızları dikkate alınarak, kalıp girişindeki aşınmaları azaltmak ve girişteki çeliğin direncini arttırmak için sivri ve keskin kesitlerden kaçınmak gerekir.

Yolluk giriş boyutunun seçiminde dikkate alınması gereken çeşitli faktörlere göre giriş kesitinin uygunluğu TABLO 2 de özetlenmiştir.

TABLO - 2: Yolluk Kesiti Büyüklüğünün Çeşitli Kriterlere Uygunluğu

YOLLUK KESİTİ |

KÜÇÜK |

ORTA |

BÜYÜK |

MALZEME ÖZELLİKLERİ |

Yapı |

Amorf |

Kısmi Kristal |

Kristal |

Moleküler Ağırlık |

Düşük |

Orta |

Yüksek |

Akış İndeksi (MFI) |

Yüksek |

Orta |

Düşük |

Katkı |

Yok |

Düşük Oranlı |

Yüksek Oranlı |

Yanmazlık Katkısı |

Olmamalı |

|

Olabilir |

Isı, Kesme Hassasiyeti |

Uygun Değil |

Kabul Edilebilir |

Uygun |

Malzemenin Katılaşma Hızı |

Yavaş |

Orta |

Hızlı |

PARÇA ÖZELLİKLERİ |

Ağırlığı |

Küçük |

Orta |

Büyük |

Et Kalınlığı / Akış Mesafesi |

Küçük |

Orta |

Büyük |

Toleranslar |

Geniş |

Orta |

Dar |

Yolluk Giriş İzi / Artığı |

Çok İyi |

İyi |

Zayıf |

Kullanım amacı |

Görüntüsel |

|

Teknik |

Enjeksiyon Özellikleri |

Sıcaklık Aralığı |

Geniş |

Orta |

Dar |

Enjeksiyon Hızı |

Düşük |

Orta |

Yüksek |

Basınç Düşüşü |

Büyük |

Normal |

Düşük |

Ütüleme Basıncı Etkisi |

Az |

|

Çok (Etkin) |

Yolluk girişlerinin boyutlandırılması için geçmiş tecrübelerden yararlanabilinir. Bugün kaliteli sıcak yolluk üreticileri tüm sıcak yolluk sistemini ve yolluk girişlerinin boyutlandırılmasını bilgisayar simülasyon programları yardımı ile yapmaktadırlar. Yolluk giriş tiplerinin seçiminde ve giriş kesitlerinin boyutlandırılması için mutlaka sıcak yolluk üreticisi firmanın bilgilerinden yararlanmak ve tasarım önerilerine uymak gerekir.

4- Yolluk giriş uçlarında Mold Masters teknolojisi

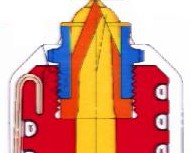

Mold Masters en yenilikçi gelişmeleri, yolluk giriş ucu uygulamalarında yapmıştır. Hemen hemen her tipteki yolluk giriş ucu uygulamasında geliştirmeler yapılmış ve halen de yapılmaya devam edilmektedir. Değiştirilebilir vidalı yolluk giriş uçları, istenilen parça kalitesine, kullanılan malzeme cinsine ve parça üzerindeki müsaade edilen yolluk izine göre seçilebilmektedir. Enjeksiyonu kritik olan ve hassasiyet gerektiren polimerlerde yolluk giriş ucunda istenilen ısıl şartları sağlayabilmek için giriş uçlarında özel alaşımlar ve kompozit malzemeler kullanılmaktadır. Yolluk giriş ucunda daha yüksek ısı iletimi elde edebilmek ve ucun aşınma mukavemetini arttırmak için giriş uçlarında Mold Masters'ın patenti olan tungsten karbür uçlar kullanmaktadır. Yüksek ısı iletim katsayısı özelliklerine sahip özel bir tungsten karbür toz alaşımından metal enjeksiyonu ile üretilen bu uçların resmi Şekil 7'de gösterilmiştir. Birbirinden farklı 15 yolluk giriş ucu sayesinde, her tip plastik malzeme istenilen tipteki yolluk izi ile basılabilmektedir.

|

|

A- Montaj |

B- Fotoğraf |

Şekil-7: Tungsten Karbür Yolluk Giriş Uçları |

Silindirik yolluk giriş uçları için kullanılan Tungsten karbür uçların dışında, yolluk girişlerinde çift metalden (Bi-Metallic) oluşturulan uçlarda kullanılmaktadır. Bu uçlar ile yolluk giriş ucunun iç kısmında ısı iletim katsayısı yüksek malzemeden yapılmış uç sayesinde yolluk memesi içindeki plastik malzemenin sıcaklığı giriş ucuna taşınmakta ve uçtaki sıcaklıkta düşüş olmamakta, dış kısımdaki ısı iletim katsayısı düşük malzemeden yapılmış ikinci uç sayesinde kalıba olan ısı kaybı minimize edilmektedir. İki ucun arasına dolan plastik eriyikte ısı izolasyonu sağlamakta ve giriş ucunun istenilen sıcaklıkta tutulabilmesini sağlamaktadır. Şekil 8'de bu tip bir ucun montajlı resmi ve fotoğrafı verilmektedir. Bu ısıl dengeleme sayesinde parçanın görünüm kalitesi arttırılmakta ve çevrim süreleri azaltılmaktadır.

|

|

A - Kalıptaki Montajı |

B - Kesit Fotoğrafı |

Şekil-8: Çift Metalli Yolluk Giriş Ucu |

Yolluk girişlerinde çok özel malzeme alaşımlarının kullanımı gelecek yıllarda daha da geliştirilecek ve kullanıcılara çok daha geniş çalışma imkanları oluşturulacaktır.

Mold Masters tarafından geliştirilen çeşitli yolluk giriş uçları Şekil-9 da toplu olarak gösterilmiştir.

Şekil-9: Mold Masters'ın Yolluk Giriş Ucu Seçenekleri (büyük resim)

5- Sonuç

Burada kısaca sıcak yolluk sistemlerindeki yolluk giriş tipleri tanıtılmış, seçiminin önemiurgulanmış ve boyutlarını etkileyen faktörler hatırlatılmıştır.

Özet olarak doğru boyutlandırılmış bir yolluk girişi:

- Polimer yapısının bozulmasını önleyen rahat bir malzeme akışını sağlamalı.

- Damlama veya erken donmaya meydan vermemeli.

- Plastiğin viskozitesini arttırarak maksimum akış mesafesini sağlamalı.

- Parça üzerinde minimum bir artık izi bırakmalıdır.

Yanlış seçilen ve boyutlandırılan yolluk girişleri parça kalitesini de düşürmektedir;

- Akış izleri-hatları,

- Yolluk girişi etrafında hale şeklinde izler,

- Parça üzerinde ipliklenme,

- Parçada artık gerilmelerin yarattığı şekil bozuklukları, dönmeler,

- Polimerde bozulma-degradasyon,

- Parçanın tam doldurulamaması,

- Girişin önceden donması ve

- Parça üzerinde kötü bir artık izi

bunlara örnek olarak sayılabilir.

Daha fazla bilgi için: www.moldmasters.com

|