|

Tüm bu sorunların önüne geçilmesi için, bu tarz ürünlerin kalıpları

- Tek gözlü olarak, ortadan sıcak ya da soğuk yolluk girişli

- Çok gözlü olarak, manifold ve sıcak yolluk sistemi ile, ortadan yolluk girişli

- Çok gözlü olarak, üç plakalı soğuk yolluk sistemi ile ortadan yolluk girişli

- Kalıp merkezlenmesinde herhangi bir kaçıklık olmaması için, çekirdekli olarak işlenen kalıplarda, her göz için ayrı ayrı; monoblok (tek parça) işlenen kalıplarda, kalıp çevresinde konik birleşme yüzeyleri yapılmalıdır. Bu işçilikten tasarruf edilmek isteniyorsa, standart kalıp elemanı olarak, konik kilit veya kalıp merkezleme blokları kullanılabilinir.

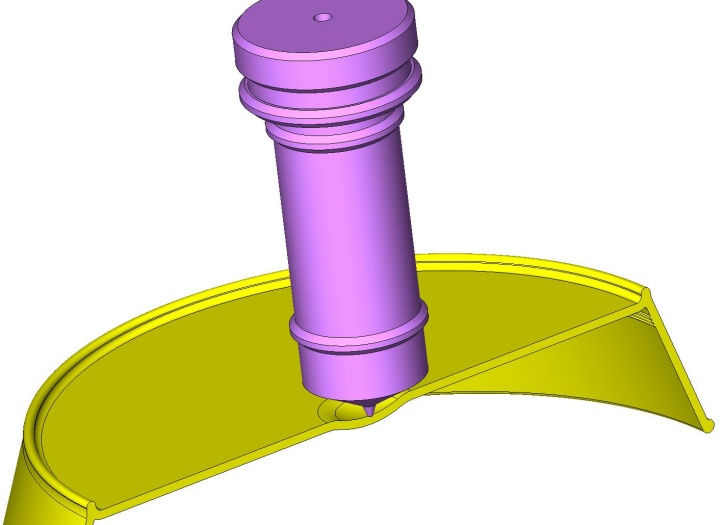

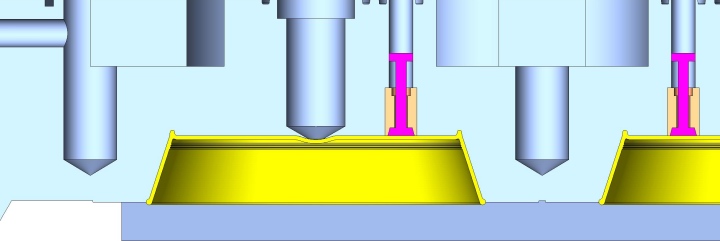

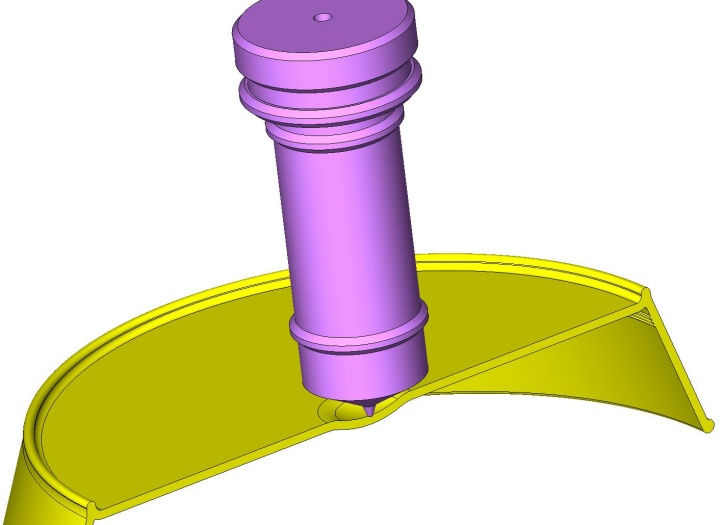

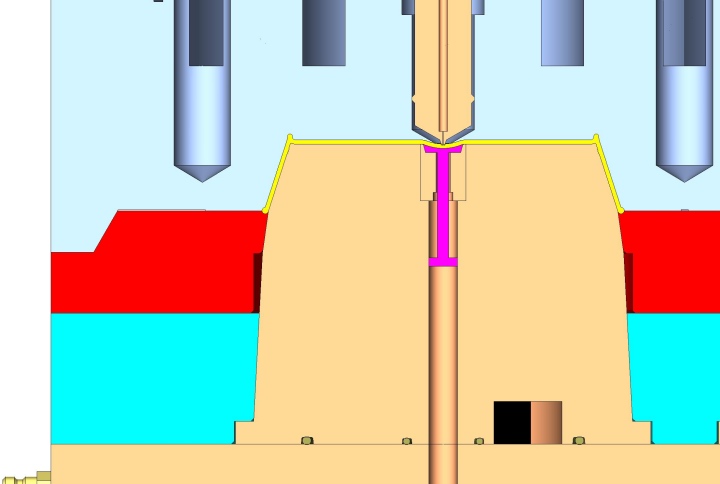

Resim 13 - Ortadan sıcak yolluk girişi

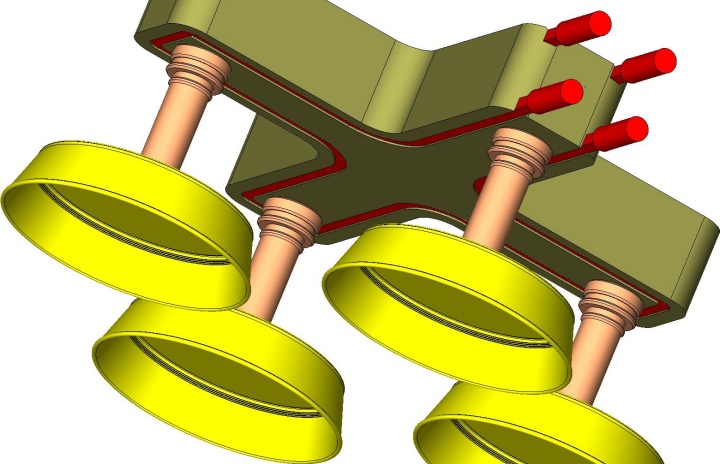

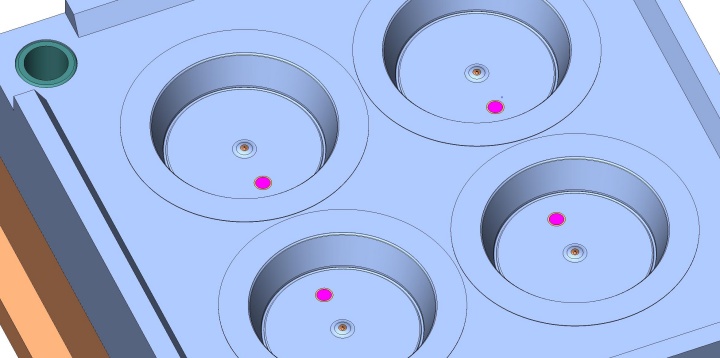

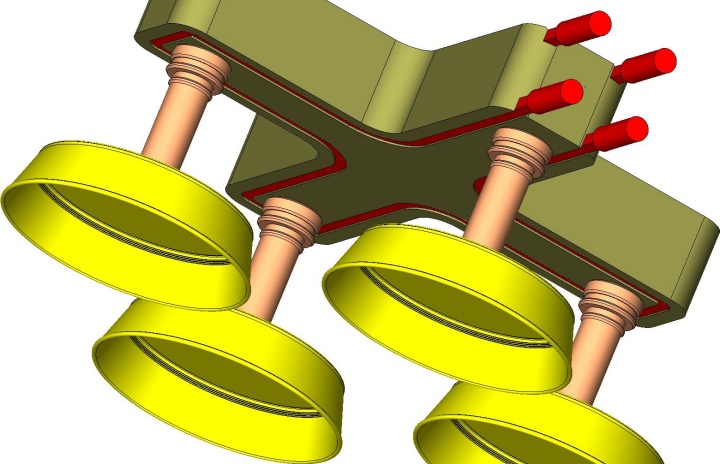

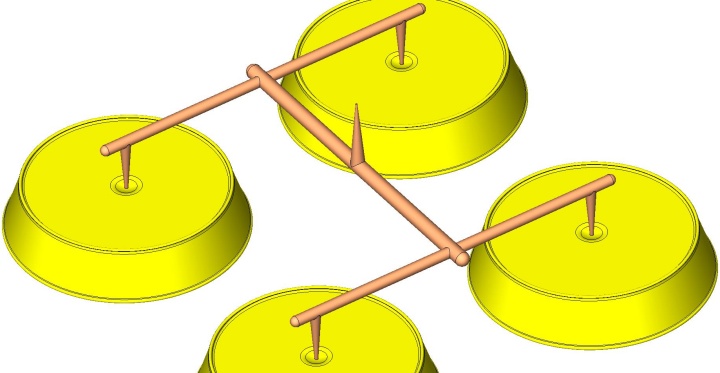

Resim 14 - Dört gözlü, manifoldlu yolluk sistemi

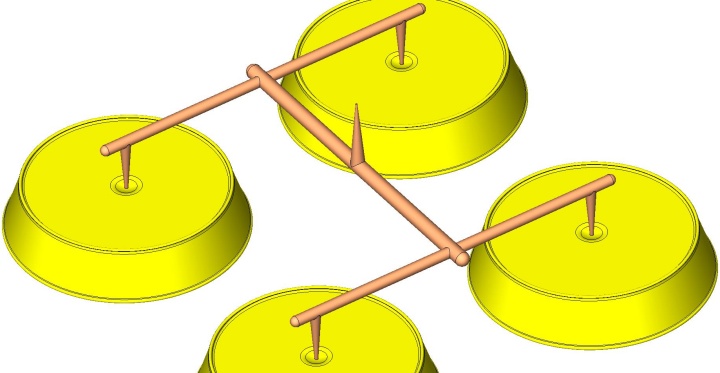

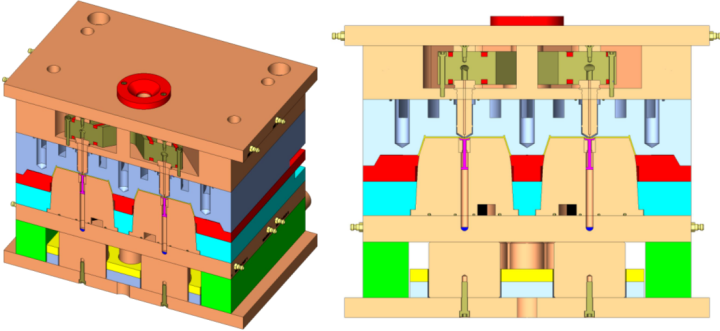

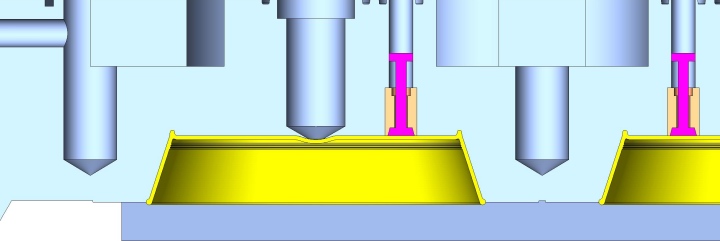

Resim 15 - Dört gözlü, üç plakalı soğuk yolluk sistemi

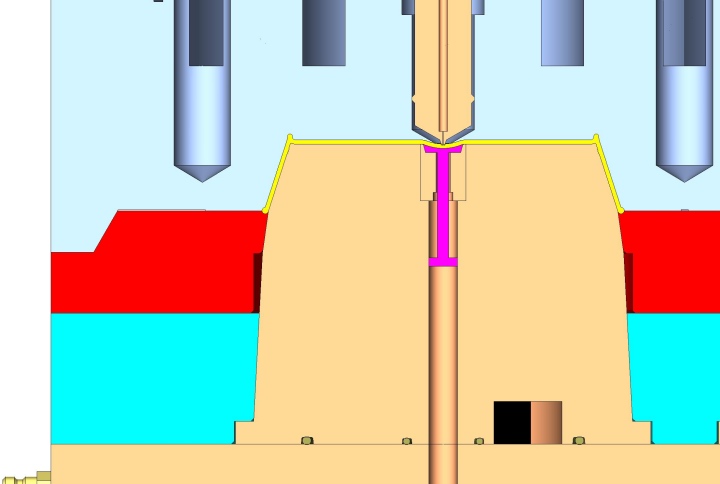

Resim 16 - Kalıp plakaları arasındaki konik birleşmeler ve erkek lokma üzerindeki havalı itici valf

- Ürünün kalıptan çıkarılması esnasında, kalıbın erkek çekirdeği üzerinde vakum oluşmasını ve ürünün deforme önlemek için, kalıp hareketli çekirdeğine havalı itici valf konulmalıdır.

- Kalıp açılması esnasında, kalıbın sabit tarafında oluşacak vakum nedeniyle, ürünün deforme olmasını ve sabit tarafta kalmasını önlemek için, sabit çekirdek üzerine havalı itici valf konulmalıdır.

Resim 17 - Sabit tarafa konulan havalı itici valf

- Ürün üzerinde itici pim izi oluşmasını önlemek ve ürünü daha geniş yüzeyden kalıp dışına doğru ittirmek için, bu ürünler sıyırıcı plaka ile kalıp dışına atılmalıdır.

- Ürün içerisine ağırlık konulduğunda, ortasından aşağı doğru çökmeye zorlanacak ve zaman içerisinde, ürünün tabanı deforme olacaktır. Bunun önüne geçmek için, ürün tabanında belirli çaplarda, ayak görevi görecek fitiller atılmalıdır.

- Seri halde ambalajlanan ürünlerde, kalıp maliyetini düşürmek için farklı boylarda ve ağırlıklardaki ürünler tek bir kalıp içerisine yerleştirilmek istenebilir. Bu durumda her bir ürüne giden yollukların kesit kalınlıkları farklı olacaktır. Plastik akış analiz programları ile kalıp dolum analizi yapılmalıdır.

- Plastik akışını zorlaştıracak keskin hatlardan ve dönüşlerden kaçınılmalı, mümkün olduğunda yuvarlak dönüşler tercih edilmelidir.

- Sıyırıcı plakanın hareket mesafesi, ürünün kalıptan düşmesini sağlayacak kadar olmalıdır. Derin kalıplarda ise, sıyırıcı plaka hareket mesafesi, üründe oluşacak vakumu yenecek kadar olup, ürünün kalıp dışına düşürülmesi havalı itici valflar sayesinde sağlanmaktadır.

- Sıyırıcı plakaya hareket veren itici plakalar üzerinde boksör yuvası olarak adlandırılan, deliklerin, ortadan bir adet yapılması, zamanla sıyırıcı plakanın çarpılmasına ve çapak oluşumuna sebep olacaktır. Boksör yuvalarının en az iki ya da dört adet yapılması kalıp ömrünü artıracaktır.

- Sıyırıcı plakanın kalıp kapanması sırasında, kalıbın sabit tarafına çarpması ile yerine oturması, kalıbın sesli çalışmasına sebep olur. Sıyırıcı plakanın her iki tarafına vulkolon adı verilen, kauçuk ya da plastik yayların konulması bu sorunun önüne geçer.

- Bazı tasarımlarda, kalıp ömrünün uzaması kalıbın ortasından çökmesini önlemek için, itici plakalar ve köprüler konulmaz. Sıyırıcı plaka, üzerine konulan miller sayesinde hareketini direk enjeksiyon makine boksör milinden alır.

- Sıyırıcı plakanın birden fazla vuruş yapmasını sağlamak için, itici plakanın önüne yay konulmalıdır.

- Sıyırıcı plaka, sınırlandırma cıvataları ile belirlenen kursu içerisinde hareket ettirilmelidir.

- Enjeksiyon makinesinin kilitleme gücünü en üst düzeyde kullanmak için, kalıp mal kesme yüzeyleri, ürüne 20 mm uzaklıkta yapılmalı ve etrafı boşaltılmalıdır.

Resim 18 - Kalıp öpüşme yüzeyleri azaltılmış kalıp

- Gaz kanalları ihmal edilmesi, kalıp boşluğundaki havanın dışarı atılamamasına ve ürün üzerinde siyah yanık lekelerinin oluşarak, tam dolum sağlanmamasına sebep olur. Gaz kanalları, plastik malzemenin viskozitesine göre, 0,02-0,06mm derinliğinde açılmalıdırlar.

Resim 19 - Gaz çıkış kanalları

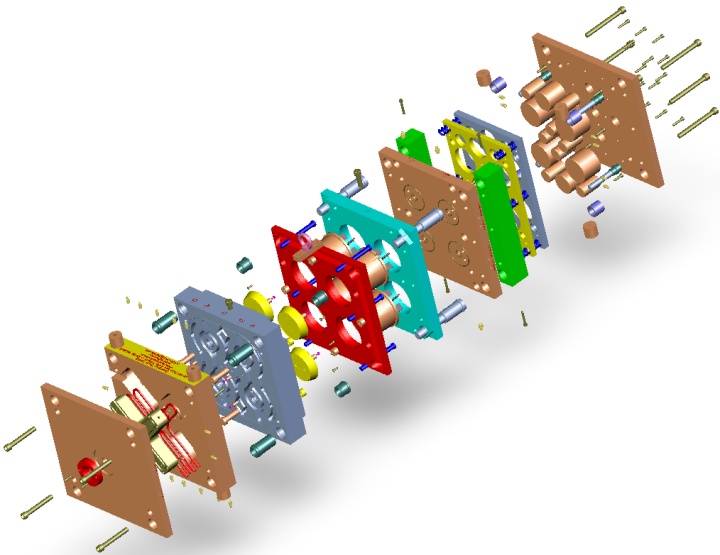

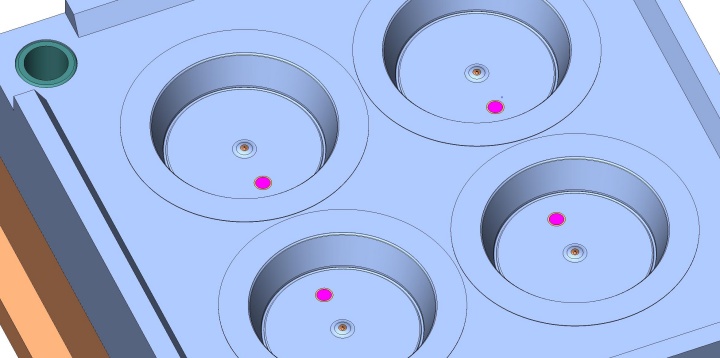

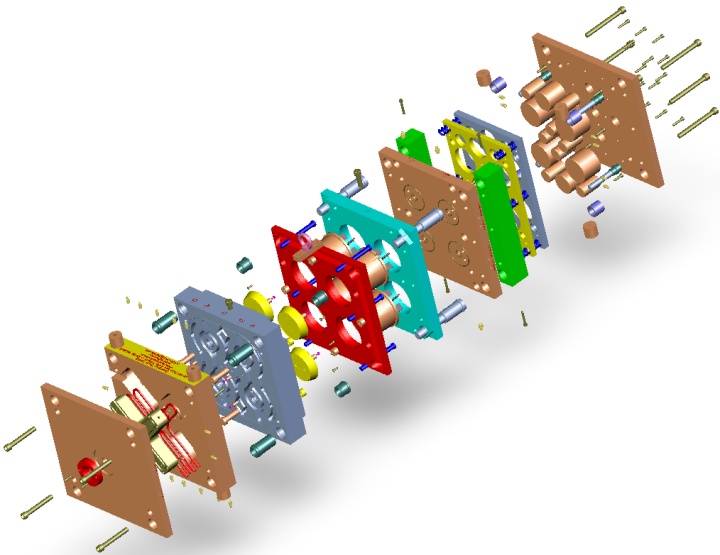

ÖRNEK KALIP TASARIMI

SolidWorks eDrawings formatındaki tüm kalıp 3D modelini aşağıdaki linkten indirebilirsiniz;

tabak-kalibi.easm (1,7MB)

Bu dosyayı görüntüleyebilmek için bilgisayarınızda SolidWorks eDrawings yüklü olmalıdır.

Aşağıdaki sayfadan eDrawings yazılımını ücretsiz olarak indirip bilgisayarınıza kurabilirsiniz:

www.solidworks.com/pages/products/edrawings/eDrawings.html

eDrawings kullanım klavuzu için tıklayınız:

eDrawings-kullanim-klavuzu.doc

ÜRÜNÜN

ADI: Yuvarlak Tabak

HAMMADDE: PP (poliproplen)

AĞIRLIĞI: 27,25gr

KALIBIN

ÖLÇÜLERİ:446x446x397 (mm)

AĞIRLIĞI: 630 kg

KOLON ARASI: 496 mm

GÖZ SAYISI: 4

YOLLUK SİSTEMİ: Sıcak yolluklu manifoldlu

UYGUN ENJ.MAK.: 150 ton

KALIP ÇEKMESİ: 1,017 (PP malzemenin çekme payı 0,015-0,020)

İTİCİ SİSTEM: Sıyırıcı plakalı

KALIP TİPİ: Sabit taraf monoblok, hareketli taraf lokmalı

ÇEKİRDEK MALZ.: 1.2738

HAMİL MALZ.: 1.1730

SIYIRICI MALZ.: 1.2714

ISIL İŞLEM: Dişi ve sıyırıcı plakalar ve erkek lokmalar nitrasyon

yapılacak.

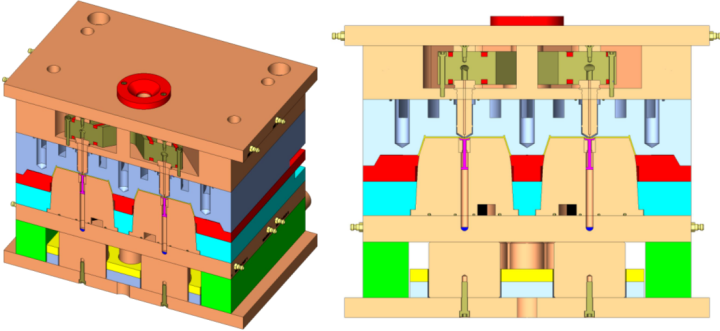

Resim 20 - Kalıbın kesit görünümleri

Resim 21 - Kalıbın teknik resimleri

|