6 Akış, Soğuma, Çarpılma Analizleri

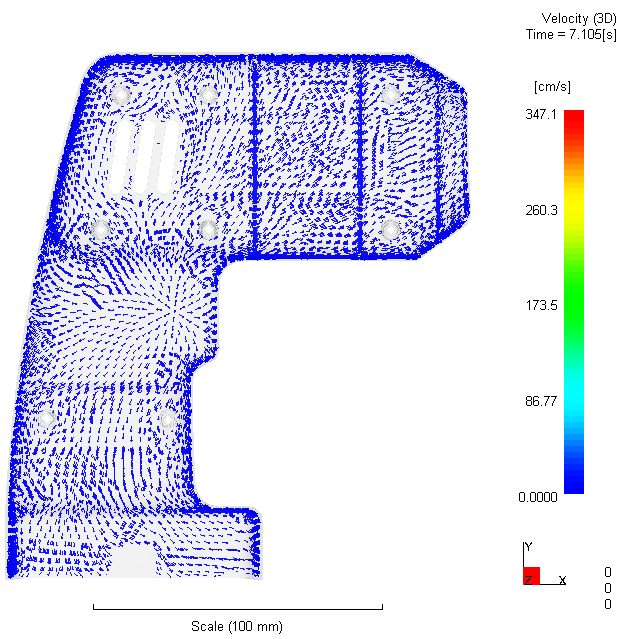

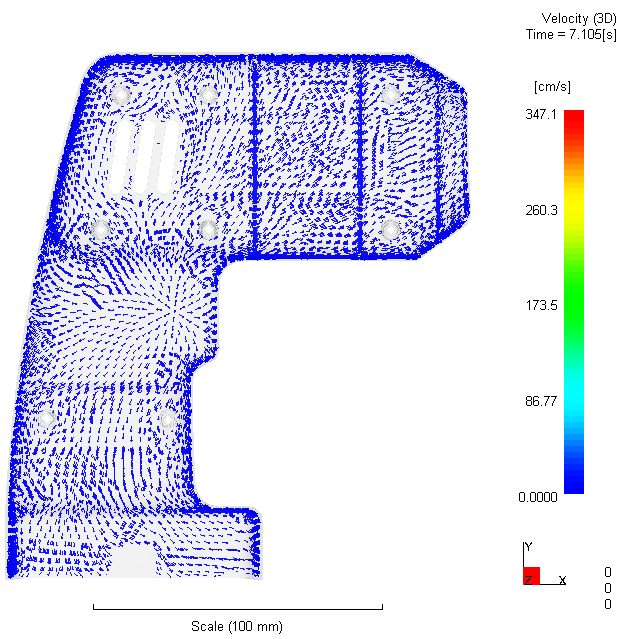

Yapılan simülasyonların sonucu, belirli an ve noktalardaki değerler yerine genel davranışın gözlenmesine olanak sağlayan sabit ve hareketli grafikler üzerinden görselleştirilmektedir. Tanımlanan malzemenin (ABS) tam dolum sağladığı, herhangi bir hava sıkışması yaratmadığı ve yanmadığı dolum simülasyonu sonuçları ile teyit edilmiştir. Akış (flow) analizi, hem dolum (fill) hem de ütüleme (packing) simülasyonlarını içermektedir. Akışın beklendiği gibi, memenin birleştiği noktadan parça içinde yönelimi Resim 15'da gösterilmektedir.

Resim

15 - Akışın yönelimi

Burada dikkat edilmesi gereken nokta, akışın düzgün yönelmesi, köşe veya delikler etrafında döngü yapmaması ve tek bir çizgi üzerinde birleşmemesidir (bu tarz bir birleşme mukavemeti fazlaca düşürecektir).

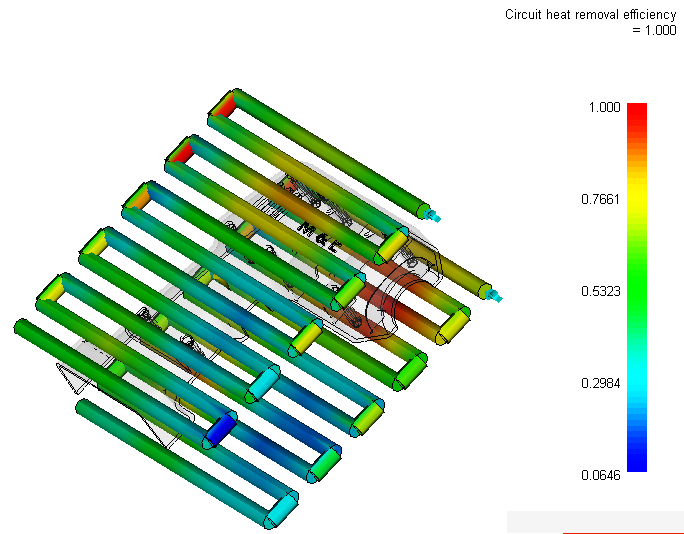

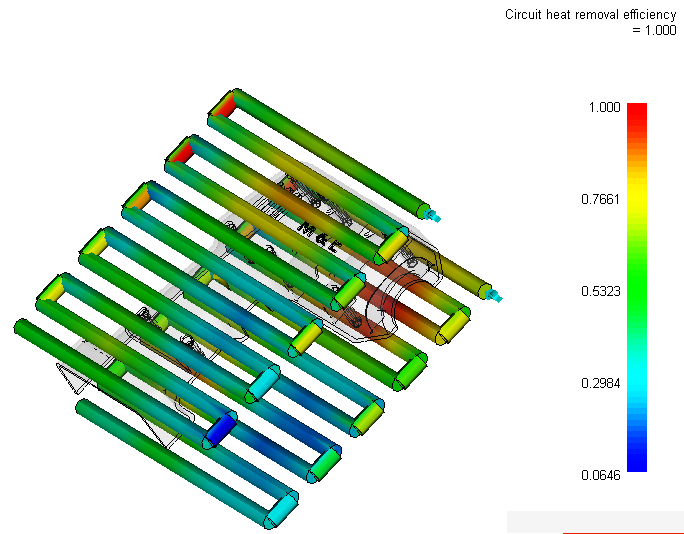

Kalıp dolduktan sonra, enjeksiyon silindirinin kontrolü hızdan basınca geçer ve sabit, soğurken gerçekleşen çekmede arkadan malzeme takviyesi yapılabilmesini sağlayacak kadar bir basınç uygulanır (ütüleme). Basınç kesilir ve istenen bir süre daha kalıp içerisinde parça soğutulur (soğuma). Gerek malzeme gerek işlem gereksinimli parametreler ile bu işlemler simüle edilmiştir, soğutma kanallarının davranışı ve verimi incelenmiştir (bkz. Resim 16); devam eden hesaplama ile çarpılma öngörülmüştür.

Resim 16 - Soğutma kanalı verimi

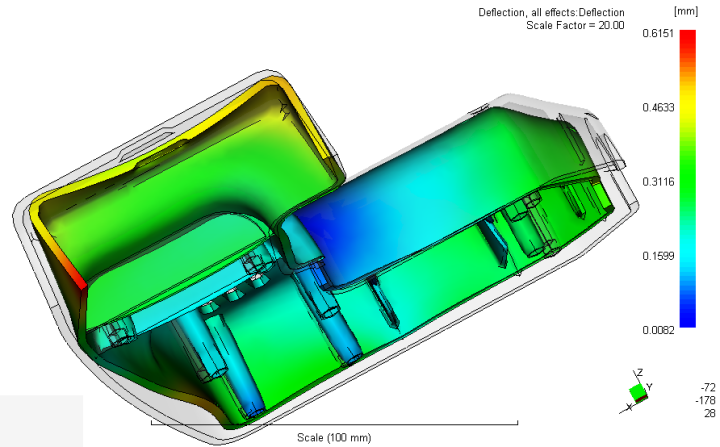

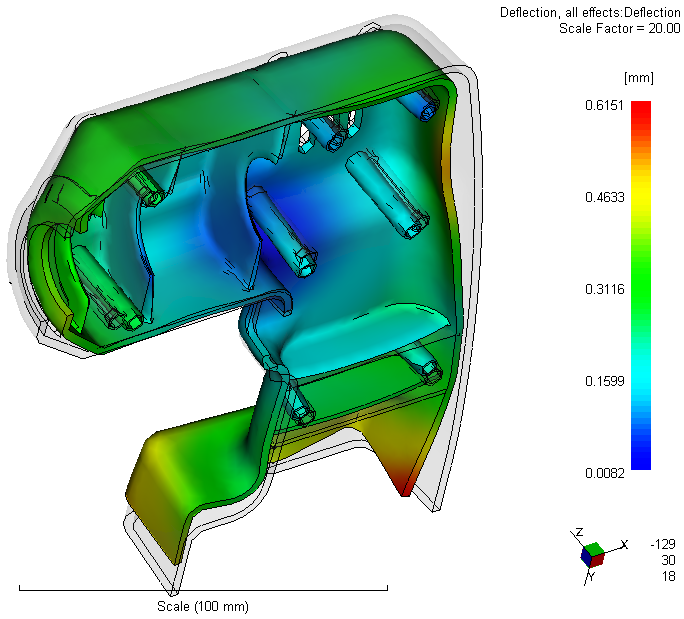

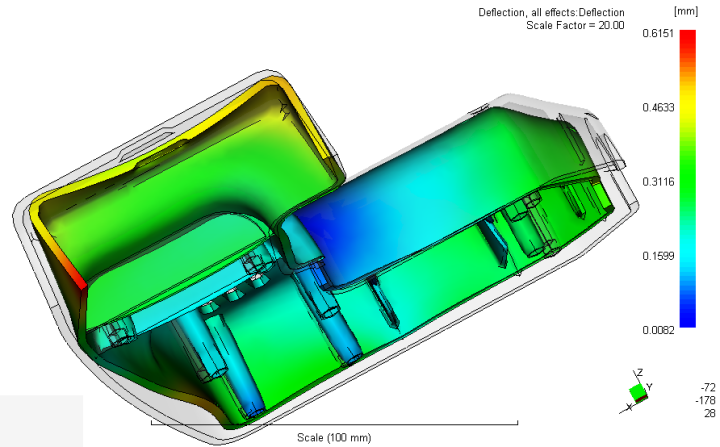

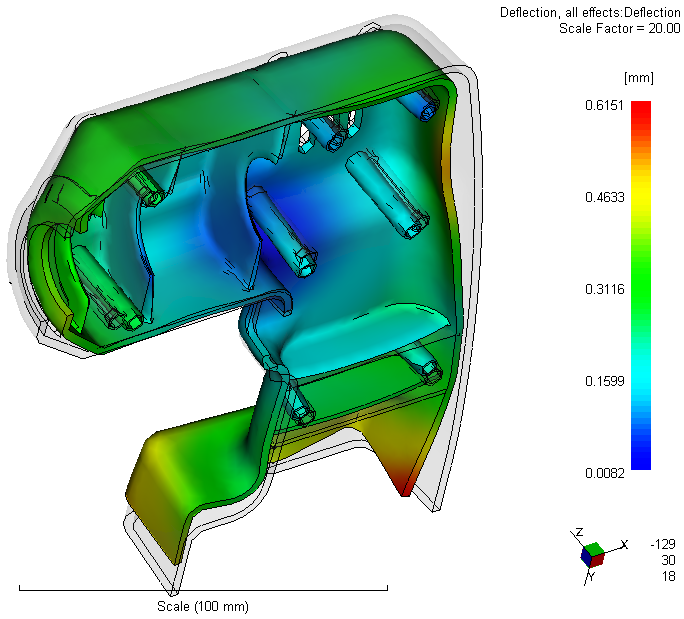

Çarpılmayı azaltmak hem konstrüktif hem de enjeksiyon parametrelerde değişiklik ile mümkündür. Resim 17 ve Resim 18'de çarpılmanın, görsel amaçlı yirmi katına çıkarıldığı hal görülmektedir.

Resim

17 - Çarpılmanın görselleştirilmesi

Resim

18 - Çarpılmanın görselleştirilmesi

Ürünün bir diğer yarı ile birleşerek kullanılacağı öngörüsü ile, özellikle birleşme yerindeki çarpılmaya dikkat edilmiş ve 0,4% benzeri değerler meydana geldiği için önemsenmemiştir.

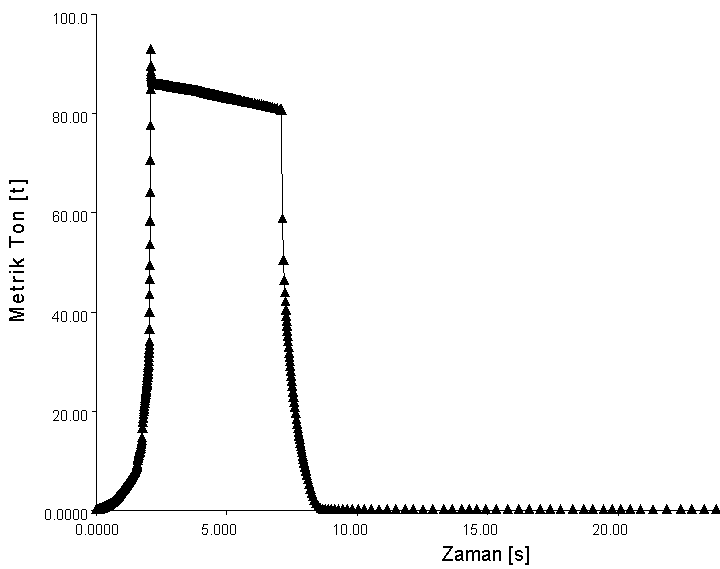

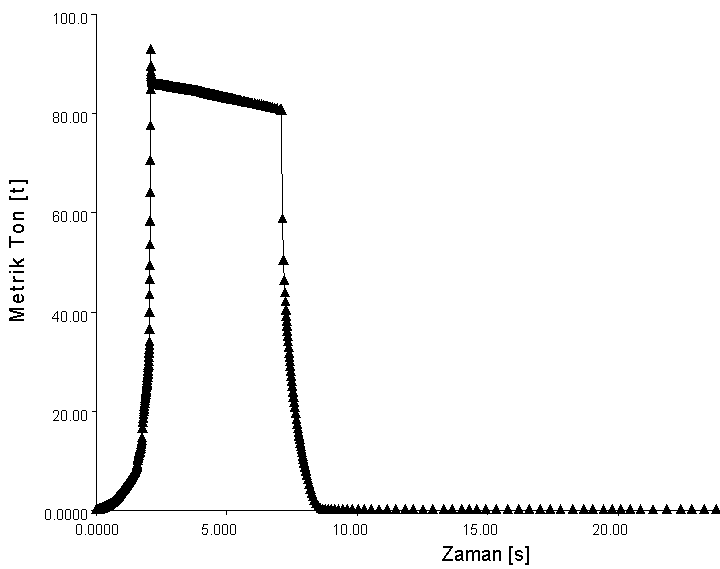

Dolum süresince enjeksiyon basıncı, hızı sabit tutmak için değişmektedir. Bu durumda kalıbın hareketli kısmına etki eden, kalıbı açmaya çalışan kuvvet de değişmektedir. Bu kuvveti dengeleyen kapama kuvvetinin zamanla değişimi Resim 19'de görülmektedir.

Resim

19 - Kapama Kuvveti - Zaman diyagramı

Yapılacak kapama mekanizmasının seçimi (hidrolik-mekanik) ve konstrüksiyonu burada ortaya çıkan en yüksek kuvvete göre yapılmalıdır.

7 Sonuçlar

Soğuma analizinde, sonuçlar yeterlidir fakat soğutma borularından alınan verim azdır. Sonuçların yeterli olması ve şebeke suyunun kullanılabilmesinin getirdiği mali avantajlar, soğutma kanalı tasarımını kabul edilebilir kılmıştır.

Öte yandan kanalların enine değil de boyuna açılması da denenmiş, fakat en zor soğuyan ön görünüşte sağ üst (özellikle delikli uzun kısımlar) kısımların kötü etkilenmiş olması bu durumdan vazgeçirmiştir.

Akış şekli, yönelimi ve hızı uygundur. Üretim şartlarına bağlı olarak işlem zamanı kısaltılmak istenebilir. 30 saniyeyi bulan toplam işlem zamanı sıcak yolluk veya bu durumda uygulanan direk nokta giriş kullanımını gerekli kılmaktadır [4].

Önden görünüşte sağ alt kısmın çarpıldığı gözlenmiştir. Binde dört (0,4%) kadar düşük çarpılmalar önemsiz görülmüştür.

Kalıp tasarımını birçok parametre etkilemektedir ve konstrüktörün görevi bu parametrelerden optimum bir sonuç çıkarabilmektir. Sonuca giden yolda hesaplamalı analizlerin yardımı büyüktür ve doğru uygulandığı takdirde maliyete olumlu etkisi en yüksek olan parametredir. Üç boyutlu modelleme artık vazgeçilmez bir unsur olmuştur ve eksikler kolayca giderilmektedir.

8 Kaynaklar

[1] V.Temiz, Plastik Malzemelerle Konstrüksiyon, Ders Notları, İstanbul Teknik Üniversitesi, Bölüm 7 ve 8

[2] ArGe Mühendislik, CATIA V5 ile Kalıp Tasarımı, CAD-CAM Dizayn Dergisi, yıl 1 sayı 3, sf. 80

[3] S.Yamakawa, C.Shaw, K.Shimada, Layered Tetrahedral Meshing of Thin-Walled Solids for Plastic Injection Molding FEM [elektronik versiyon].

[4] A. T. Güneş, 2005, Plastik Enjeksiyon Kalıpları, s.49 Ankara TMMOB Makina Mühendisleri Odası: Özkan Matb. Ltd. Şti.

|