|

Not:

Orijinal olarak TurkCADCAM.net

Dergisi 2. Sayısı için hazırlanmış bu röportaj, ilk kez Aralık 2006'da TurkCADCAM.net Portalı'ndan

yayınlanmaya başlamıştır.

Mehmet

Cenk Sinirlioğlu, Almanya'da geleceğin kalıp tasarım

ve imalat teknolojileri üzerinde çalışan CONCEPT Laser GmbH

firmasında Malzeme ve Teknoloji Md. olarak görev yapan bir

Ar-Ge mühendisi; Kendisiyle, kalıp tasarım ve imalat prosesine

köklü değişklikler getiren bu yeni teknolojiler hakkında ilgi

çekici bir söyleşi yaptık...

Cenk bey, kendinizden bahseder misiniz? Üniversite eğitiminiz

sonrası Concept Laser GmbH'deki kariyeriniz nasıl başladı?.

Otoinşa* tekniğini

kullanan karmaşık yapılı metal kalıp imalatı uygulamaları

ile nasıl tanıştınız?

Cenk

Sinirlioğlu 1997 yılında İstanbul (Erkek) Lisesi'nden mezun

olup, İstanbul Teknik Üniversitesi Makine Fakültesi'ne girdim.

Açık konuşmak gerekirse ilk iki sene fazla mesleki ders görmediğimizden,

ileride ne yapmak istediğime dair en ufak bir fikrim bile

yoktu. Birinci yılın sonunda babamın çok yakın arkadaşı olan

Coburg Üniversitesi Makine Fakültesi öğretim görevlisi Prof.

Henning Altmann bizi ziyarete gelmişti. Hatta o sene okulda

yaptığım stajı sık sık soruyordu. Ancak bendeki ilgisizliği

fark etmiş olacak ki, babamla birlikte oturup, ikinci yıl

sonunda iyi bir staj yapmam gerektiğine karar vermişler. Staj

konusunu Almanlar'ın neden bu kadar önemsediğini şimdi çok

daha iyi anlayabiliyorum.

Prof.

Altmann ikinci senem bitmeden beni aradı ve staj yapabileceğim

çok ilginç ve yeni bir konu olduğundan bahsetti. Yanında bitirme

çalışması yapan Frank Herzog isimli bir öğrencisinin çalışmasına

yardımda bulunabileceğimden ve onun deneylerini yaptığı firmada

staj yapabileceğimden bahsetti. İki ay Almanya'da staj yapma

fikri benim de çok ilgimi çekti. Böylece 1999 yazında otoinşa

teknolojilerinin hızlı kalıp imalatı uygulamalarıyla ve daha

sonra Concept Laser firmasını kuran Frank Herzog'la tanışmış

oldum.

O

zamanlar henüz Concept Laser firması yoktu. Frank'la birlikte

Hofmann Modellbau (SLA, SLS, vakum kalıpçılığı, aluminyum

kalıpçılığı vs.) firmasında stajıma başladım. Frank'la bana

ayrılmış ve o zamanlar yeni olan bir adet EOS M250 makinesi

vardı. Biz bu makinede o zamanlar EOS firmasının kullandığı

tek alaşım olan Direct Metal alaşımıyla parça üretmeye çalışıyorduk.

O zamanlar EOS makinelerinde CO2 lazeri kullanıyordu. Amaç

alaşımdaki bakırın eriyerek nikelle sinterlenmesiydi. Yani

yoğunluğu ve mekanik özellikleri çok düşük parçalar üretilebiliyordu.

Zaten ancak küçük ve karmaşık olmayan parçaların üretimi mümkündü.

Bu çalışmalar çok hoşuma gitmişti. Sabahtan akşama kadar bitmez

bir enerjiyle parça üretimi yapabilmeye çalışıyorduk. Ama

o zamanki teknik çok yetersiz olduğundan daha çok makinede

nelerin düzeltilmesi ve geliştirilmesi gerektiğini konuşuyorduk.

O yaz sadece bu makinede değil, modelleme şirketinin kullandığı

3D Systems SLA makineleri, EOS plastik SLS makineleri, vakum

silikon döküm vs. hakkında da çok şey öğrendim. Ayrıca Hofmann'ın

ana şirketi olan plastik enjeksiyon kalıpçılığı yapan Hofmann

Werkzeugbau firmasında da bir süre staj yaptım. Bu staj sonunda

artık biliyordum: İleride imalat sektöründe çalışacaktım.

Pekiyi, Üniv. eğitiminiz sonrası Concept Laser GmbH'deki

kariyeriniz nasıl başladı?..

Hofmann

Innovation Group'da staj yaptıktan sonra, metal lazer sinterleme

konusunda çıkan bütün makaleleri ve piyasadaki şirketlerin

durumunu da takip etmeyi ihmal etmedim. Hatta İstanbul'daki

bitirme çalışmamı da hocam Doç. Dr. Haydar Livatyalı'nın yanında,

sektördeki makinelerin karşılaştırılması ve örnek bir kalıp

parçasının dizaynı konusunda yaptım.

2001

yılında makine masteri yapmak üzere Hanover üniversitesine

gittim. Burada "imalat teknolojileri" ve "product-engineering

and logistics" bölümlerinin ikisini birlikte bitirdim.

Burada öğrenimim boyunca bir buçuk yıla yakın bir süre malzeme

kürsüsünde "Teknik seramik malzemelerin metalle lehimlenerek,

otomobillerde ve dövme kalıplarında kullanılmasının araştırma

ve geliştirme faaliyetleri" konusunda araştırma asistanı

olarak çalıştım. Daha sonra sekiz ay Hannover Lazer Merkezi'nde

(Laser Zentrum Hannover - LZH) geliştirdikleri "mikro

lazer sinterleme makinesinin kurulması ve çalışır duruma getirilip,

optimize edilmesi" ile bir Avrupa Birliği projesinde

geliştirilen "LENS yöntemiyle mikro parçalar üreten bir

makinenin deneylerinin yürütülmesi"ni sağladım. Ayrıca

burada "Saf titanyum ve bir demir-bakır alaşımının mikro

laser sinterleme yöntemiyle üretimindeki parametrelerin araştırma-geliştirmesi"

konusunda bitirme tezimi hazırladım. Eğitimim sonunda doktora

yapıp yapmama konusunda kararsızdım. Başlasam 5-6 sene bölümde

kalmam gerekebilirdi. Bense bu konu hakkında bir şirkette

çalışırken doktora yapmak ve böylelikle endüstrinin daha içinde

olmak istiyordum. Ancak LZH'den Prof. Haferkamp doktorada

mutlaka bölümde calışmam gerektiğini söyleyince, Frank'ın

daha önceden yaptığı teklifini kabul edip Concept Laser'de

"malzeme ve teknoloji sefi" (head of materials and

technology) olarak işe başladım. Ekim 2004'ten beri Concept

Laser'de malzeme ve teknoloji geliştirilmesini yürütmekteyim.

Concept

Laser GmbH ve LaserCUSING hakkında bilgi verir misiniz?

Frank'la

olan kontağımız 1999'dan beri devam etmekteydi. Almanya'ya

gelir gelmez okul başladıktan sonra Euromold 2001 fuarına

gittiğimde ben de herkes gibi bir süprizle karşılaşmıştım.

Hofmann Group içinde Concept Laser firması kurulmuş ve M3

makinesi Euromold'la birlikte pazara sunulmuştu. Makinede

daha öncekiler gibi sinterleme yöntemi yerine ilk kez standart

çelik malzemesi tam olarak eritilerek parça üretiliyordu.

Bu yönteme "Concept" ve "Fusing" (=tam

olarak eritme) kelimelerinin birleşmesinden gelen LaserCUSING®

adı verilmişti. Frank bana fuarda yeni makine yapma fikrini

şöyle anlatmıştı: "Ödevim bitmişti ve rapid tooling yöntemiyle

hala kalıplarda kullanılabilecek kalitede parçalar üretemiyorduk.

Piyasadaki makinelerin birçoğunda çeşitli geliştirmeler yapılması

gerekliydi. Hofmann firmasının sahibi olan Günther ve Robert

Hofmann'la birlikte yeni bir makine geliştirmeye karar verdik.

Ana hedefimiz yüksek yoğunlukta ve orjinal malzeme özelliklerine

sahip parçalar üretebilmekti...". Ve bunu başarmışlardı.

40 yılın üzerindeki kalıpçılık tecrübesi ve yeni Nd:YAG lazerlerle

2 yıllık çalışmaları sonunda 1.4404 çeliğinden her türlü karmaşık

formdaki parça kolaylıkla hızlı bir şekilde üretilebiliyordu.

Bu sistem Euromold 2001 fuarında Concept Laser'e ikincilik

ödülü getirdi.

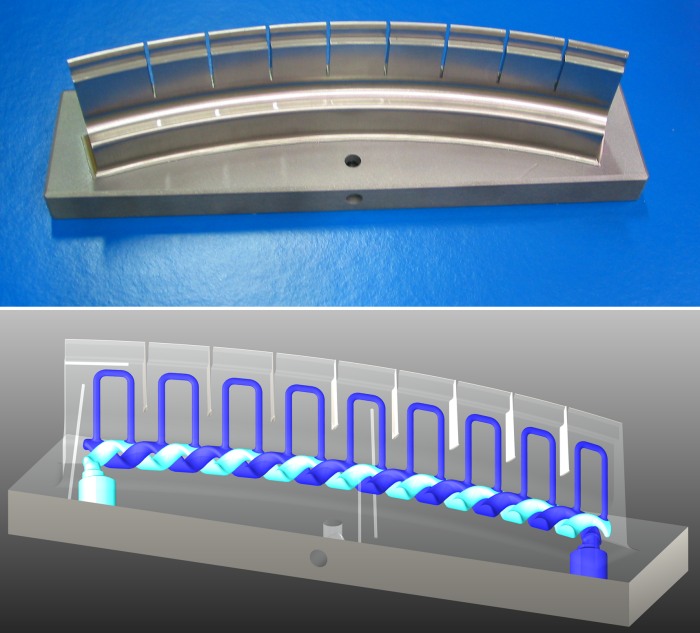

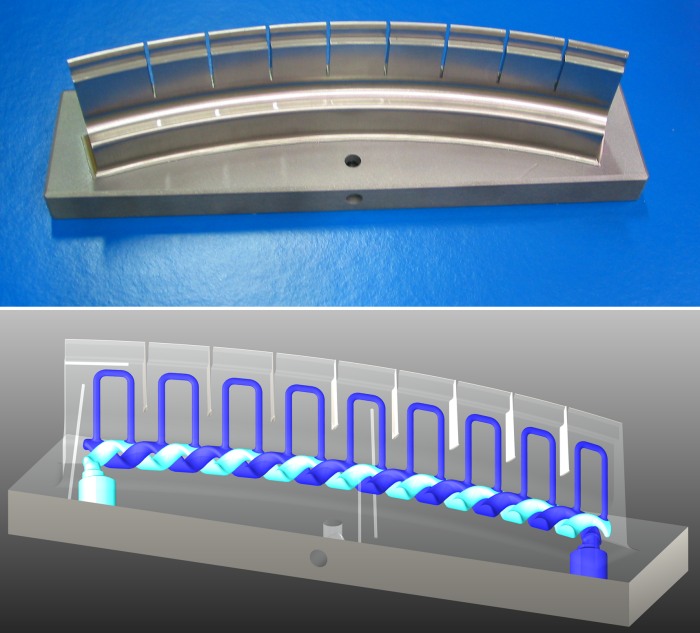

Asıl

patlama tabii kalıpçılık sektöründe önemli bir yeri olan Hofmann

kalıpçılık firmasının bu makineyle kalıp çeliğinden yaptığı

parçalarla oldu. Bu yöntemde talaş kaldırma yöntemleriyle

mümkün olmayan karmaşık soğutma kanallarının sayesinde, plastik

parçaların üretim süresi büyük oranda kısaltılabiliyordu.

Bu soğutma kanalları yüzeyin 1mm'den yakınına kadar konulabilip

ve plastik parçanın soğuma süresini yüzde 60(!)'lara varan

oranlarda azaltabilmektedir. Ayrica parçaların geri yaylanma

problemi de büyük ölçüde ortadan kalkmaktadır. Bu da kalıpçılara

ve plastik parça üreticilerine yüksek kalite ve fiyat avantajları

sağlamaktadır.

Şu

an talaşlı imalat yöntemlerine göre belirgin bir dezavantajımız

yok, çünkü onlardan farklı bir yöntem ve daha önce yapılamayanları

başarabiliyor.

Soğutma

kanalları plastik enjeksiyon kalıpçılığında olduğu gibi aluminyum

gibi hafif metallerin dökümünde de kullanılmaktadır. Ayrıca

LaserCUSING® yöntemiyle CrCo diş protezi, titanyum ve aluminyum

gibi malzemelerin üretimi de mümkündür.

LaserCUSING

teknolojisi nasıl çalışır? CNC frezede veya elektroerozyon

tezgahta işlemeye göre en büyük farkı ve avantajları nedir?

LaserCUSING

teknolojisi kisaca SLS yonteminde de oldugu gibi metal tozunun

kat kat yuzeye serilip, her katin lazer ile tam olarak eritilmesidir.

CNC frezeye gore insan gucu olmadan calistigindan daha hizli

uretim yapabilir. Ayrica diger yontemlerle mumkun olmayan

parca icindeki karmasik sogutma kanallari da ancak bu yontemle

mumkundur. Lazer oyma da ileride elektroerozyona gore avantaj

saglayacak bir yontem ve arastirmalari surmekte.

Kullanılan

metal tozlarının çapı ne civarda? Sinterlemede kullanılan

lazer gücü ne kadar? İnşa sırasındaki katman kalınlıkları

ne kadar oluyor?

Kullanilan

metal tozlarinin capina ait bilgi veremeyecegim, cunku malzeme

ozellikleri onemli bir konu. LaserCUSING`de kullanilan laser

Rofin firmasinin 100W gucundeki puls mode ile de kullanilabilen

Nd:YAG lazeri.. Biz tecrubelerimizden, parcalarin kalitesi

ve yogunlugunu en ust duzeyde tutmak icin 30 µm lik katlar

tercih ediyoruz.

En

fazla ne boyutta bir kalıp üretilebiliyor? Hassasiyeti nedir?

Su

an M3 makinemizin alani 250x250 mm ve bu boyutun tamamini

rahatca kullanabiliyoruz. Ayrica musterilerimiz icin bir yenilik

olarak ayni modulu 300x350 mm kullanabilecek sekilde buyuttuk.

Parca hassasiyetleri buyuk parcalarda en fazla +/-100µm kucuk

parcalarda +/-50µm oluyor. Ancak kaliplarda kullanilan parcalari

yuzeyinde biraz malzeme birakip kisa bir freze islemine tabi

tutuyoruz. Boylelikle parcalar direk kalipta kullanilabiliyor.

Bu dusundugunuz gibi uzun da surmuyor. Belki tamami frezelense

de ayni surede olacak, ama icinde sogutma kanallari da var

gibi dusunun. Altini frezelemissek bunu Erowa veya baska bir

sistemle cok hassas bir sekilde Cusing modulune yerlestirip,

frezelenmis parcanin uzerine parca yapabiliyorsunuz.

Üretim

hızı ne kadar? Örneklerle açıklar mısınız? Mesela 100x100mm

taban ölçülerinde ve 50mm yüksekliğinde, soğutma kanallı bir

kalıp ne kadar zamanda inşa edilebiliyor?

Malzemeden

malzemeye uretim hizi degisiyor. Ayrica bu parcanin sekline

de bagli. Genel olarak kalip celigimizin uretim hizi yaklasik

3 cm³/h civarinda. Tabi kaliplarin sogutma kanalina kadar

olan kismini frezeleyip gerisini bu yontemle yapip (bunu da

patentle koruduk) daha hizli uretebilmek de mumkun. Bu boyut

olarak buyukce bir parca olur, tamamini alirsak 500cm³, ama

bunun tahminen yarisi kadari hacimdir. Biz tamami hacim desek

ve yaklasik bir hesap yapsak bile 170 saat civarina gelir.

Parca tam 7 gunde biter ve bu sure icinde makinenin basinda

durmaniz gerekmez. makineyi baslatir bir hafta sonra gelir

alirsiniz, haftasonu, tatil gunu farketmez. Ayrica paslamaz

celigimiz (yaklasik 4 cm³/h) ve hizli celik(>5cm³/h) adini

verdigimiz alsimlarimizin hizi bunun da ustunde.

İnşa

sonrasında içeride kalan sinterlenmemiş metal tozları nasıl

dışarı çıkartılabiliyor? Zor olmuyor mu?

Bazı

kalıplarda zorluk çekiyorduk, ama bunlar için de yöntemler

geliştirdik. Artık pek problem yaşamıyoruz.

|