|

3.2. Kalıp Basıncını Ölçme Sistemi Uygulamaları

3.2.1. Kalıp İçerisinden Direkt Basınç Ölçme

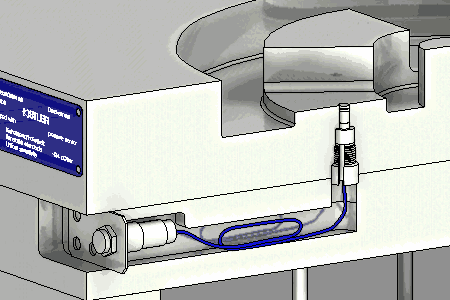

Şekil 2. Direkt Ölçüm İçin Sensörün Yerleştirilmesi

Direkt ölçme metodunda basınç sensörü kalıp gözü içerisindeki erimiş plastik ile herhangi bir pime ihtiyaç duyulmadan direkt temas halindedir. Bu sensörler bir adaptörlü parça ile veya adaptörsüz olarak bir yuvaya yerleştirilerek kalıba monte edilirler. Adaptörlü çeşidi üretici firma tarafından en küçük çapta imal edilir. Adaptörsüz sensörler ise kalıpçı tarafından dikkatlice ve doğru olarak takılmalıdır.

Genellikle birçok sensörde sensör yüzeyi, kalıbın çekirdeklerinin oluşturduğu yüzeylere temas eder ve böylece kalıbın içerisindeki en küçük basınç veya sıcaklık değişimlerini hassasiyetle algılar.

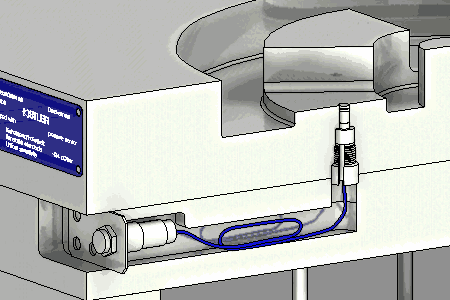

Şekil 3. Direkt Ölçüm İçin Sensörün Kalıp İçerisine Yerleştirilme Şekli

Avantajları

- Doğru ölçüm ve minimum hata oranı

- Kalıp gözü içerisindeki ideal pozisyon

- Sensör yüzeyinin kalıp çekirdeği yüzeyi ile eşlenebilmesi

- Montaj yuvasına ve kalıp yuvasına rijit oturma [4]

3.2.2. Kalıp İçerisinden Endirekt Basınç Ölçme

Alternatif basınç ölçme şekli itici pimlerinin arkasına yerleştirilen basınç sensörü ile ölçme yaparak bunu gerçek basınca yani enjeksiyon basıncına dönüştürerek yapılan ölçmedir. Endirekt ölçme sistemi yalnızca direkt ölçme için kalıpta yer olmadığı zamanlar kullanılır ve sadece basınç hakkında bilgi verir. Sürtünmeden ve aşınmadan dolayı deforme olan itici pim ölçüm sonuçlarını maalesef olumsuz yönde etkiler ki bu ciddi bir etkidir. Özellikle kontrol ve izleme operasyonlarında direkt ölçme sistemi daha çok tercih edilen bir sistemdir.

Şekil 4. Endirekt Ölçüm İçin Sensörün Yerleştirilme Şekli

Avantajları

- Sökülemeyen ve içine sensör yerleştirilemeyen kalıp gözlerinde

- Sadece küçük bir boşluk yeterlidir

- Direkt ölçüm için kalıp gözleri içerisinde yer olmadığı zamanlarda

- Küçük kalıplarda kullanılabilme özelliği

Dezavantajları

- Doğru olmayan ölçüm değerlerine rastlanabilir. Çünkü itici pimleri aşınmaya uğramış olabilir veya itici plakasında deformasyonlar olabilir.

Bu tip endirekt yerleştirilen sensörlerde sıcaklık sensörü ile basınç sensörü bir arada kullanılamaz.

3.3. Sensörlerin Yerleşiminde Dikkat Edilmesi Gereken Temel Kurallar

Şekil 5. Basınç-Sıcaklık Sensörünün uygun şekilde yerleştirilmesi |

1. Göz boşluğu basınç sensörü yolluk ağzına mümkün olabildiğince yakın yerleştirilmelidir. Çünkü o bölge kalıp içinde en yüksek basıncın bulunduğu yerdir. Yolluk ağzına yakın olan sensör proses hakkında daha fazla bilgi verecektir.

2. Sensörü yolluk ağzına değil kalıp göz boşluğuna yerleştirilmelidir. Aksi takdirde yolluk ağzı kapandığında ve sıkıştırma başlangıcında ölçüm ve denetleme yapmak mümkün olmayacaktır.

3. Sensör mümkünse kalıbın en ince karşı kesitine yerleştirilmelidir. Bu nokta eriyiğin en son katılaşmaya başladığı noktadır. Bu nokta basıncın en uzun süre devam ettiği noktadır.

4. Parça et kalınlıklarının farklarından ve eriyik akışındaki zorluklardan dolayı ikinci bir sensörü yolluk girişinden uzakta bir yere yerleştirmek mantıklı olacaktır.

5. Sensör yolluk ağzının tam karşısına yerleştirilmemelidir. Çünkü bu durum ölçüme dinamik kuvvet bileşenlerini de dahil edecektir. Bu da ölçümün üstüne eklenecek ve göz boşluğu basınç sinyalini saptıracaktır. [2]

4. Kalıp göz basıncı ölçme sisteminin faydaları

- Firelerin azaltılması

- Baskı süresi optimizasyonu

- Kalıp bağlama ve baskı alma sürelerinin kısalması

- Malzeme sarfiyatının minimizasyonu

- İşçilik giderlerinin azalması

- Enerji giderlerinin azalması

- Aktif kalıp koruması

- Baskı prosesindeki en detaylı ve enformatik bilgileri verir. Baskı şartlarının kayıtlarının alınması ve muhafazasını temin eder. Sürekli aynı baskışartlarını sağlar.

- Baskı şartlarının aynı kalmasını temin etmenin yanı sıra, kalıp gözü veya gözlerindeki hangi noktada hangi şartın nasıl değiştiğini de tespit imkanı verir. Bu da kalıbın zamanında bakım yapılmasını ve gerekli yerlerinin tamir edilmesini sağlar.

- Kalıp baskı şartlarının kayıtları uygun bir algoritma dahilinde tutularak istatistik proses kontrol için veri temin eder, kalıp göz basıncı, makinenin ve kalıbın performansını takip imkanı verir.

- En son enjeksiyon kalıp sistemlerinde bu verilerin ve aralarındaki korelasyonun sistem içinde değerlendirilerek, optimum proses şartları dahilinde baskı yapılıp yapılmadığı (kabul/ret) kararı verdirilebilir.

- Kalıp gözü basınç kontrol sistemi güvenilir ve dayanıklı bir sistemdir. Deneyler göstermiştir ki bu sensörlerin kullanımı kalıp bağlama, proses şartları, bakım zamanı ve maliyetlerin de düşmesine sebep olmuştur. Bu, sistemin güvenilir, sağlam ve emin olduğunun kanıtıdır.

- Yüksek hacimli işlerde, rekabetin keskin olduğu yerlerde, hatasız, iyi kaliteli kalıplama imkânı sağlar.

- %25'e kadar zaman ve emek tasarrufu sağlar. Ayrıca denemeler göstermiştir ki enjeksiyon kalıplarının %70'inde uygun bir baskı almak için tam bir baskı süresinin %20'sine daha fazla ihtiyaç vardır. [4]

- Kalıp değişimi ve hemen devreye girme esnekliği sağlar. Dolayısı ile ilk rejime girme zamanın azaltarak malzeme fire miktarının azalmasını sağlar.

- Minimum soğuma ve bekleme süresi (ütüleme zamanı) sağlar.

- Parti kontrolleri için zaman ayırmaya gerek kalmaz.

- Doğru ve kesin ölçüm istenildiğinde

- Kontrollü ve izlemeli kalıp çalışmasında

- Çok gözlü kalıp uygulamalarında her bir gözün ölçümünü yaparak optimizasyonu sağla

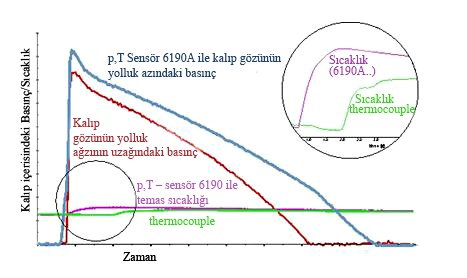

4.1. Kalıp İçerisindeki Basınç Karakteristiği

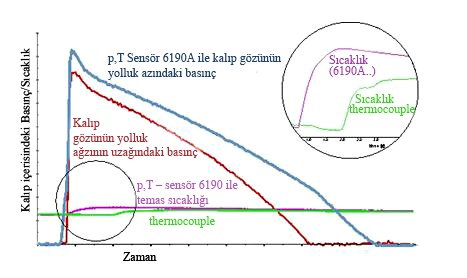

Aşağıdaki diyagramda kalıp içerisindeki basınç eğrilerinin zamana bağlı olarak noktasal değişimleri bir enjeksiyon zamanı boyunca gösterilmiştir.

Şekil 6. Basınç/Sıcaklık - Zaman Grafiği

Diyagramdan da görülebildiği gibi kalıp içerisinde oluşan basınç ve sıcaklıkların değerleri sensörlerle ölçüldüğünde daha gerçekçi ve kesin sonuçları vermektedir. Kalıp içerisindeki basınç değişimleri ve sıcaklık değişimleri süreç parametrelerinin incelenmesi gerektiğini gösterir. Kalıplanan parçadaki değişiklikler de bunların birer göstergesidir. Müdahale etmeye zorlayan Enjeksiyon hızı, Basınç sabitliliği, Enjeksiyon zamanı, kalıp sıcaklığı gibi parametreler vardır. [4]

|