|

3.4 Girintiler ve çıkıntılar

Kalıplanmış parçayı başarılı bir şekilde üretmek için bazı tasarım prensiplerine uyulmalıdır. En temel prensip ise parçanın katılaştıktan sonra kalıptan kolayca çıkartılabilmesidir. Bu nokta bazen gözden kaçırılmakta ve parçanın kalıp boşluğundan doğrudan çıkartılmasını imkânsız hale getiren girintiler, parça tasarımında kullanılmaktadır. Eğer girintiler-çıkıntılar mecburiyse, parçalı kalıplar ve hareketli kalıp parçaları gereklidir.

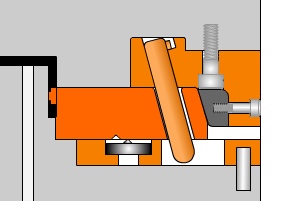

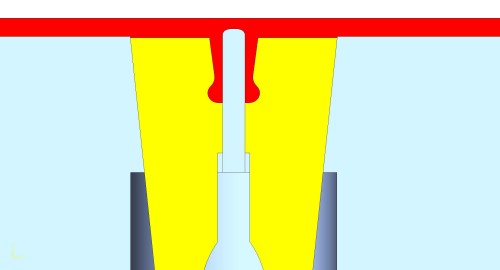

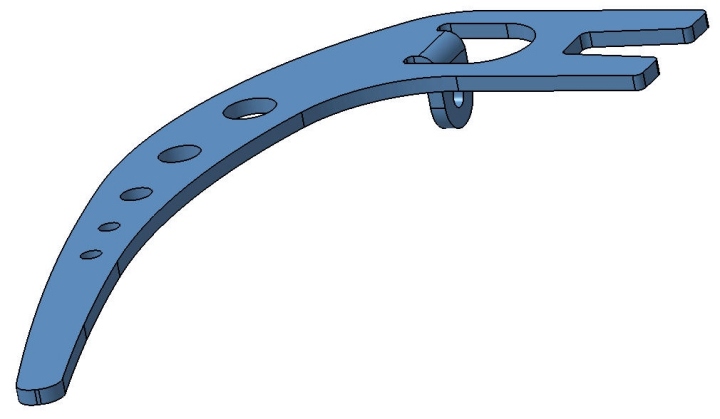

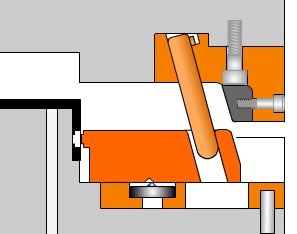

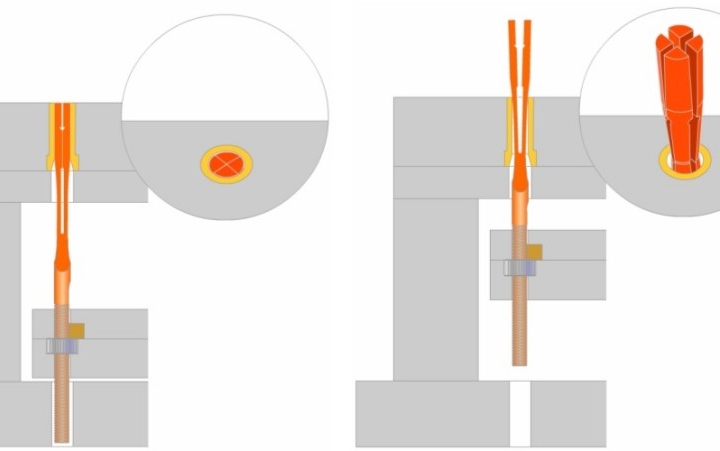

Şekil 3.9 Dış yüzeydeki girintiler için kullanılan sistem [2]

Şekil 3.10 Dış girintiler için kullanılan örnek kalıplama yöntemi [7]

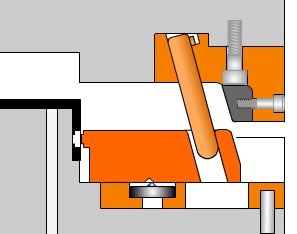

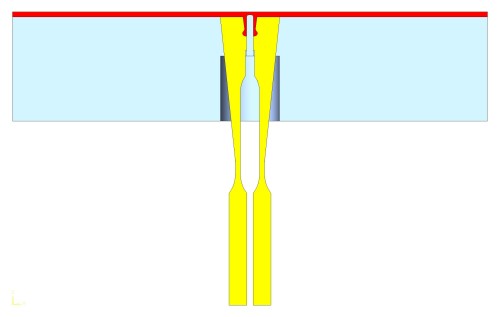

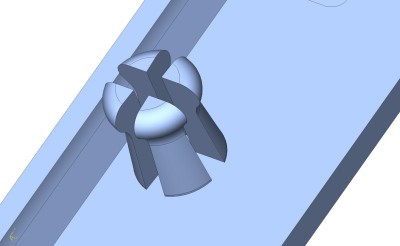

İç girinti ve çıkıntılar kalıpta maliyetleri artırırlar. Bazı durumlarda eğik maça kullanılır. Eğik maça kullanımı aşağıda verilmiştir;

Şekil 3.11 Eğik maça kullanım alanları [7]

3.5 Draft açıları (Eğimler)

Rijit ve elastometrik plastiklerin imal edilecek parçaların tasarımında, parçanın kalıptan kolay çıkarılabilmesi önemli bir konudur. Bunun için parçaya gereken iç ve dış eğimler verilmelidir. Parçaların çeperleri düz ve dik ise kalıbı açmak için daha fazla kuvvet sarf etmek gerekir.

Eğimler ortalama 1/4° dolayında seçilmektedir. Ancak, derinliği fazla olmayan parçalarda daha fazla (1/2°), kap biçimli derin parçalarda ise daha az (1/8°) tutulabilmektedir. Bazı plastikler malzemeler için tavsiye edilen eğim açıları şöyledir [1].

Polietilen 1/4° Asetal 0.1/8° Naylon 0.1/8°

Polystren 1/2° Akrilik 1/4°

Şekil 3.12 Eğim açısı ile derinlik arasındaki ilişki [2]

3.6 Delikli çıkıntılar (Bosses)

Bunlar, deliklerin kuvvetlendirilmesinde ve bağlantılarda kullanılan çıkıntılardır. Kaburgaların tasarımındaki genel delikli çıkıntılar için de geçerlidir. Mümkünse delikli çkıntılar yüzeyin birdenbire değiştiği yerlere (köşelere) konulmalıdır. Böylece malzemelerin dengeli akışı sağlanmış olur.

Gerekli yapısal dayanımı sağlamak için çıkıntıların yüksekliğini çaplarının iki katıyla sınırlamak gerekir. Basınçlı kalıplamada yüksek çıkıntılar gaz tutmaya eğilimlidirler.

Malzeme akışını desteklemek için delikli çıkıntıların yan kısımlarında kaburgalar kullanılabilir. Birçok durumda, delikli çıkıntılar yapısal denge sağlamak için birbirleriyle veya yan duvarlarla bağlanır [2].

Aşağıda delikli çıkıntıların yerleştirilmesinde tavsiye edilen tasarımlar verilmiştir [2].

Şekil 3.13 Uygun ve uygun olmayan tasarımlar

3.7 Delikler

Birçok nedenle parça üzerinde delikler kullanılmaktadır. Bunların tasarımı ve yerleşimi parçanın yapısını en az zayıflatacak şekilde ve imalat karmaşıklığını azaltacak şekilde olmalıdır. Birbirine komşu delikler arasındaki ve delik il kenar arasındaki mesafe en azından deliğin çapı kadar olmalıdır.

Çapı 1.5mm'den küçük kör deliklerin derinliği çapları kadar olmalıdır.

(Ø d:1.5 mm ise; h:d). Büyük deliklerde ise "derinlik/çap" oranı büyüyebilir. Ancak derinliğin çapın dört misline çıktığı durumlarda kör delikten vazgeçilip, deliğin duvarı tümüyle deldiği tasarım seçilmelidir(kör delik için h>2.5*d) [1].

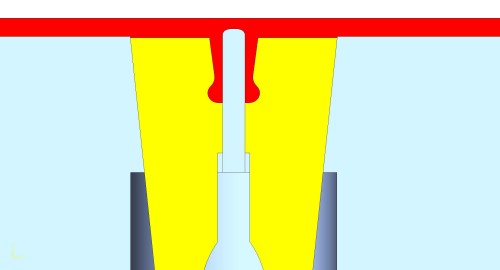

Kör delikler, tek bir tarafından tutturulmuş maçalarla oluşturulur. Maça plastiğin akışı tarafından uygulanan dengelenmiş basınç nedeniyle şekil değiştirebilir, eğilebilir. Kör deliğin derinliği (maçanın uzunluğu), delik çapının iki katı olacak şekilde sınırlandırılmıştır. Çap 1.6 mm veya daha az ise derinlik çapı geçemez [2].

Şekil 3.14 Ardı ardına deliklerin konumu [2]

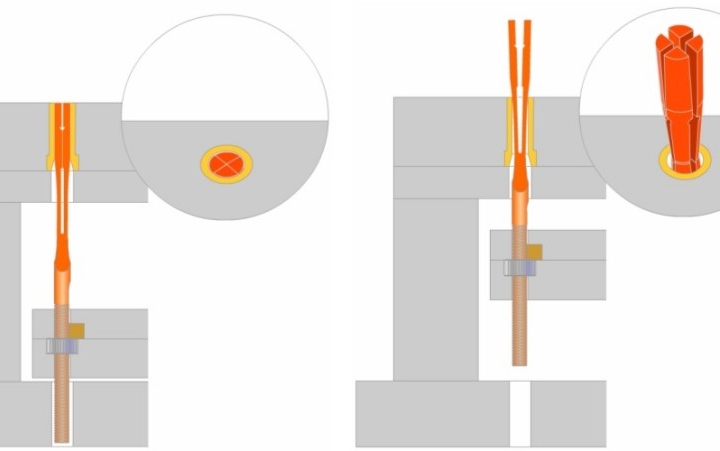

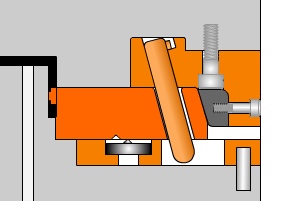

Şekil 3.15 Kör deliklerin açılmasında kullanılan maçalar [2] Yan çeperlerdeki deliler için ise;

eğik maça kullanımı uygun kalıplama yöntemi olarak belirlenmiştir.

3.8 İç ve dış dişler

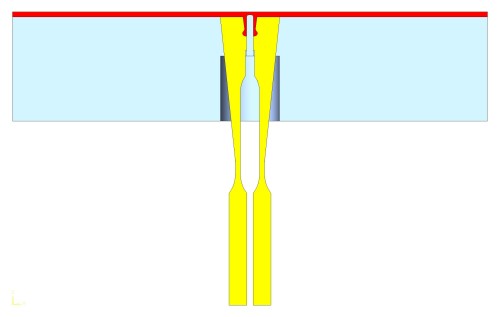

İç ve dış dişler modern kalıplama teknikleriyle ekonomik bir şekilde oluşturulabilir. Dişler işlenerek açılabileceği gibi cıvata tarafından cıvatanın sıkılması sırasında kendiliğinden açılabilir. Vida dişleri, kalıbın kendisi tarafından da açılabilir.

Dış dişlere sahip parçalar kalıptan döndürülerek çıkarılabilir. Ya da kalıp bölüm yüzeyi vidanın ekseninden geçirilir. Böylece kalıp yarıları ayrıldığından parça kolaylıkla çıkar.

İç dişler; dişi açılmış maça ile oluşturulabilir. Kalıplama bittikten sonra, maça sanki vidanın sökülmesi gibi çevrilerek parçadan çıkartılır. Bir parçaya diş açılacaksa başta ve sonda en az 0,8mm'lik boşluk bırakılmalıdır [2]. Bu ekonomik prensibin kullanıldığı bir örnek şişe ve kavanoz kapaklarıdır. İlk diş sıyırma yapacağından bu boşluk bırakılır.

Şekil 3.16 Diş tasarımında boyutlar [2]

3.9 Yerleştirmeler (inserts)

Plastik içine gömülen metal parçalar, bir bağlama elemanı, yük destekleme elemanı olarak kullanılabilirler. Taşımayı kolaylaştırdıkları gibi bağlantıları da kolaylaştırırlar. Genellikle plastiğe geçirilen elemanlar bakır, pirinç, çelik gibi malzemelerden oluşmaktadır. Ekonomik olmalarına, maliyeti fazla etkilememelerine rağmen, sadece mukavemeti arttırma, mesnetleme ve bağlama gereçleri ile kullanılmalıdırlar.

Parçaya takılan elamanların tasarımında şunlar tavsiye edilebilir [1]:

1) Elemanların çevresine yeterli plastik et kalınlığı verilmelidir. Bu plastik malzemelere göre değişmektedir. Aşağıdaki tabloda çelik bir eleman kullanıldığı takdirde, verilebilecek en az et kalınlığının insert çapının yüzde kaçı olması gerektiği listelenmektedir.

Tablo 5. Insert çapına bağlı en az et kalınlığı

Insert çapı (çelik için) |

Malzeme |

% * 1.5 - 12.5 mm |

% * 12.5 - 25 mm |

Asetal |

50 * insert çapı |

30 * insert çapı |

Akrilik |

75* " |

60* " |

Naylon 6/ 66 |

50* " |

30 * " |

Polikarbonat |

100 * " |

80 * " |

Polietilen |

40 * " |

25 * " |

Polipropilen |

50 * " |

25 * " |

Polistiren |

150 * " |

130 * " |

2) Çok ince et kalınlıklı ve kırılgan insertlerin kırılması engellenmelidir. Enjeksiyon basıncı altında ezilebilirler yada zedelenebilirler.

3) İnsertler keskin köşe ihtiva etmemelidirler.

4) Yerleştirmeler üzerindeki dişler, tırtıklar, girinti ve çıkıntılar malzeme akışına göre izin verecek şekilde olmalıdır. Ayrıca yerleştirmelerin parçadan çıktığı yerlerde düzgün bir yüzey sağlanmalıdır.

5) Yerleştirmelerin tasarımı, dönmeyi veya çekip çıkmayı önleyecek şekilde yapılmalıdır.

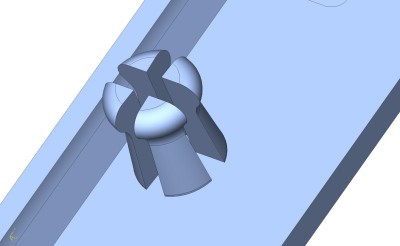

Şekil 3.17 Yerleştirmeler [2]

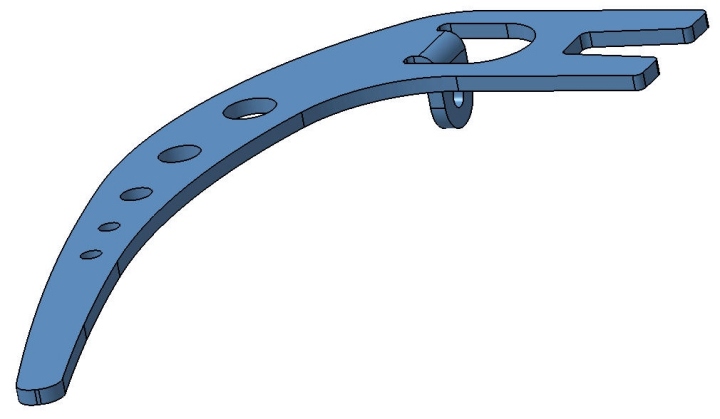

Şekil 3.18 Örnek metal insert [5]

|