|

3.11.5 Halka (bilezik) giriş kanalları

Bu giriş genellikle silindirik ve iç çapının boyutlarının dış çaptan daha önemli olduğu parçalarda kullanılır. Yolluk kısmı ilk önce dişi kalıba açılır ve sonra bunun karşıtı erkek kısma açılır ve yolluk giriş uzunluğu bu yolluktan parçaya doğru açılır. İki tipi mevcuttur, bunlar; iç halka ve dış halkadır.

Şekil 3.25 Halka tipi giriş kanalı [3]

a- İç Halka:

Bu giriş, diyafram girişe benzer ve büyük iç çaplara sahip halka şeklindeki parçaların yapımında tek kalıp boşluğu olan kalıplarda kullanılır.

Şekil 3.26 İç halka tipi [3]

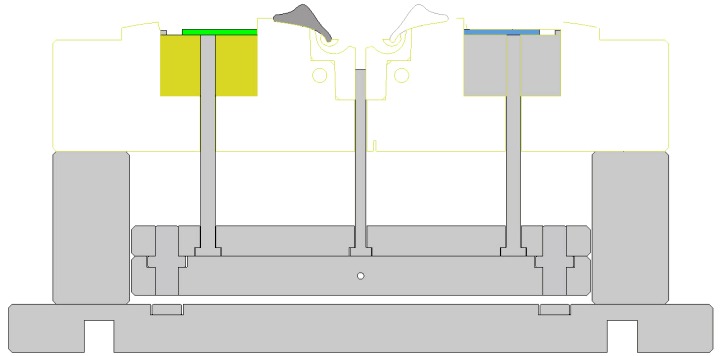

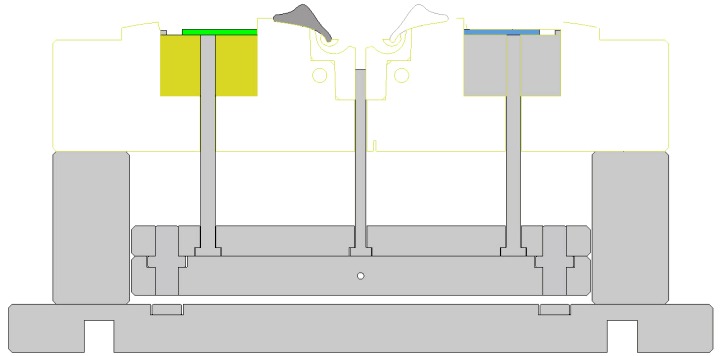

b- Dış Halka:

Dış halka giriş diyafram girişin pratik olmadığı durumlarda halka şeklindeki parçalarda çok kalıp boşluklu parçalar için kullanılır.

Şekil 3.27 Dış halka tipi [3]

3.11.6 Diyafram giriş kanalları

Diyafram giriş küçük ya da orta çaplı tek şekilli parçaların tek kalıp boşluğuna sahip kalıpları için kullanılır. Ayrıca bu giriş kullanımıyla konsantriklik ve kaynak kuvveti de istenilen değerlerde olur. Balanslı kalıp doldurma için minimum yolluk giriş uzunluğu (land lenght) 0.5- 1 mm (genel olarak) tavsiye edilir.

Şekil 3.28 Diyafram giriş [3]

3.11.7 Fan giriş kanalları

Bu girişler kenar giriş kanallarının şekillendirilmiş halidir. İnce parçaları doldurmakta kullanılır. Plastiğin kapıdan yayılarak girmesi sonucunda doldurma işlemi düzgün olur, parçanın yamulması azaltılır ve parça istenilen yüzey kalitesinde olur. Büyük yolluk giriş alanından dolayı, yolluğun kesilmesi veya koparılması esnasında hafif yolluk giriş izi problemi yaratabilir.

Şekil 3.29 Fan giriş kanalı [3]

3.11.8 Tünel giriş kanalları

Bu giriş kanalları parçanın basılmasından sonra otomatik olarak enjeksiyon işlemi sırasında kopar. Bu giriş kanalı tasarımında kapının gömülü olması nedeniyle kalıp içinde gazın kaçmaması ve bunun sonucu yanmalar enjeksiyon işlemi sırasında problemler yaratabilir. Bu nedenle kalıba uygun havalandırma sistemi yerleştirilmelidir. Kopma sırasında kopma izinin parça yüzeyinde kalabilme ihtimali de unutulmamalıdır.

Şekil 3.30 Tünel giriş kanalı [3]

Günümüzde en çok tercih edilen giriş kanalı tipidir. Kalıpta işlenmesi kolay olduğunda dolayı muz yolluk tipinden daha çok tercih edilmektedir.

Şekil 3.31 Muz yolluk kesitli giriş kanalı [5]

3.12 Yüzey işlemleri ve yüzey şekilleri

Tasarımcı, kalıplanacak malzemeye göre kalıba değişik yüzey işlemleri uygulayabilir. Genellikle yüzeyler, plastik malzemenin yapışmaması için çok iyi işlenmiş ayna kalitesinde olmalıdır. Ancak polietilen ve polipropilen için yüzeyin pürüzlü olması gerekir. Bunun için yüzeyler önce çok iyi işlenir ve daha sonra kum püskürtme veya kimyasal sıvılarla pürüzlü bir yüzey elde edilir [2]. Paslanmadan korumak için kalıp yüzeyleri sert kromla kaplanabilir.

Parçalarda düzlemsel yüzeylerden çok, geniş alan kaplayan eğrisel ve küreselleşmiş yüzeyler kullanılmalıdır. Akışın ve malzeme dağılımının iyileştirilmesi çarpılmaya olan eğilimi azaltacaktır. Sonuç olarak parçanın görünümü de iyileşecektir.

Maalesef yüzey problemlerinin çözümünde basit kurallar veya formüller yoktur. Her yeni tasarım kendi problemlerini beraberinde getirir. Tasarımcıların akılda tutması gereken en önemli husus, parçanın katılaştıktan sonra kalıptan kolay çıkarılabilmesidir.

3.13 Harflerin kalıplanması

Çoğu zaman parça üzerinde teknik bilgiler, markalar, kullanma talimatları gibi bilgilerin bulunması istenir. Harflerin uygulanması ise öyle yapılmalıdır ki parçanın kalıptan çıkartılması zorlaşmasın. Bu, harflerin bölüm yüzeyine dik yerleştirilmesiyle ve uygun eğim verilmesiyle gerçekleştirilebilir.

Hem yükseltilmiş hem de oyulmuş harfler tasarımda kullanılabilir. Önemli olan hangisinin ekonomik olacağıdır. Kalıp, işlenerek yapılacaksa kalıplanmış parça üzerindeki yükseltilmiş harflerin kullanılması daha ucuz olacaktır. Parça üzerindeki yükseltilmiş harf ona karşı gelen boşlukla şekillendirilir. Kalıp yüzeyine harflerin kazınması veya işlenmesi, harfin çevresindeki metalin kesilip alınarak kalıptan yükseltilmiş harf elde etmekten daha ucuzdur [2].

4. Sonuç

Sonuç olarak plastikler; sanayide giderek daha fazla kullanılmaktadır. Bu nedenle de plastiklerin tasarımında uyulacak kurallar daha büyük önem kazanmaktadır. Tasarımın ilk aşamalarında plastik malzemelerin kimyasal ve fiziksel yapısı ile ilgili özellikler (amorf yapı, kısmi kristalin yapı, camsı duruma geçiş sıcaklığı, yıpranma sıcaklığı vb.) iyice düşünülmeli, parçadan istenen fonksiyonlar ve çalışma ortamına göre malzeme seçimi yapılmalıdır.

Tasarımı düşünülen mamulün ilk olarak; malzemesinin ve üretim şeklinin belirlenmesi gerekmektedir. Üretilecek mamullerin tasarımında plastik malzemelerin çekme payları hesaba katılmalı, et kalınlıklarında %20 lik bir artışın parçada çarpılmaya, yüzeyde çöküntüye ve birleşme izi gibi hataların ortaya çıkmasına neden olduğu bilinmelidir. Parçanın geometrik tasarımı sırasında gerekli kurallara (çeper kalınlığı, yuvarlatmalar, delikler vb.) uyulmalıdır. Ayrıca plastik üreticilerinin tavsiyeleri de dikkate alınmalıdır.

Ürün tasarım aşamasındayken kalıp tasarım öngörüleri yapılıp parça tasarımı son hale getirmeden önce kalıplanabilirliği gözden geçirilmelidir. Aksi halde inanılmaz kalıp fiyatlarıyla karşılaşabiliriz.

Keskin köşelerde plastik akışının engellendiği ve buralarda gerilim yoğunlaşmasının artarak darbeye karşı mukavemetin azaldığı görülmüştür. Keskin kenarlı köşeler çelikleri işlerken de problem yarattığı gözlemlenmiştir. Mümkün olduğu kadar keskin kenarlı köşe bırakmamaya özen göstermeliyiz.

Endüstride çok kullanılan plastik malzemeye metal elemanların geçirilmesi işleminde, vida ve vidalı mamul üretiminde uyulması gereken kurallar ve tavsiyeler örnek şekillerle verilmeye çalışılmıştır.

Sonuç olarak; bütün bu kurallara uyularak yapılmış tasarım sayesinde parça daha sorunsuz olarak kalıplanacak, kalıplama sonrasında meydana gelecek kusurlar (boşluklar, çarpılma vb.) ortadan kaldırılmış olacaktır. Böylece parçanın ömrü uzatılırken; müşteri memnuniyeti de sağlanmış olacaktır.

Kaynaklar

1) Demirer, A. "Enjeksiyon yöntemiyle şekillendirilecek plastik mamüllerin tasarım kuralları", Sakarya Üniv. T.E.F. Sakarya, 1997

2) Aslan, A "Plastik Ürün Tasarım İlkeleri" İstanbul Üniv. Fen Bilimleri Enstitüsü 1997

3) Turaçlı H. "Enjeksiyon Kalıpları İmalatı" sayfa 51-63, PAGEV Yayınları

4) Akyüz, Ö "Plastikler ve Plastik Enjeksiyon Teknolojisine Giriş" sayfa 29-33, PAGEV Yayınları

5) Fardizayn Tasarım Teknopark Tic. Ltd. Şti, 2008

6) GEENTA Kalıp ve Fikstür Makine İmalat San. Tic. Ltd. Şti, 2008

7) Plastik enjeksiyon kalıpçılığında ters açılar ve maçalar, Yalçın Çınar,

www.TurkCADCAM.net/rapor/pek-macalar

|