|

|

|

| Ana

Sayfa | Önceki

Sayfa | Sonraki Sayfa |

Otoinşa

Teknolojileri > Tabaka

Yığma > Kes + Yapıştır:

Not: Şemadaki başlıkları tıklayarak, direkt açıklama sayfalarını görebilirsiniz.

Not: Şemadaki başlıkları tıklayarak, direkt açıklama sayfalarını görebilirsiniz.

Bu teknikte, önce tabakalar

çeperlerinden kesilir ve sonra bir önceki katmana yapıştırılır.

Kes + Yapıştır tekniği, mimari maketlerin zemininde bulunan

topografik (dağ, tepe gibi yeryüzü şekilleri) modellerin

tabakalar halinde kesilip birbiri üstüne yapıştırılarak

yapılmasına çok benzelik gösterir.

Bu yöntemin diğer tabaka

yığma yönteminden avantajı, destek malzemesi olarak ayrı

bir tabaka malzemesinin kullanılmasına imkan vermesidir.

Bu sayede desteklerin sonradan kaldırılması kolay olabilir.

Bu tekniğin dezavantajı ise, kesilen katmanların inşa

halindeki yüzeye hassas bir şekilde konumlandırılarak

yapıştırılabilmesindeki güçlüktür.

Bu tekniği kullanan uygulamaların

çoğunda, otomatik olarak kesilen tabakaların yapıştırılması

manuel olarak gerçekleştirilir:

- CAM-LEM

Inc., (ABD)

- Ennex,

(ABD), Offset Fabbing

- Schroff

Development Corp., (ABD), JP System 5

- Boxford

Ltd., (İngiltere), RapidPRO

- Gilmore

Engineers Pty Ltd., (Avustralya), TruSurf

- Sparx

AB, (İsveç), HotPlot

- CIRTES

(Fransa), Stratoconception

- Custom

Motion Inc. (ABD) customLAM

|

|

CAM-LEM

Ekim 1994 tarihinde ABD Ordusu'ndan aldığı maddi destekle

kurulmuş ve Ar-Ge çalışmalarını Case Western Reserve

University ve diğer bazı üniversite ve araştırma kuruluşlarıyla

ortak yapmıştır. CAM-LEM, "Computer-Aided Manufacturing

of Laminated Engineering Materials" yani "tabaka

halindeki mühendislik malzemelerinin bilgisayar destekli

imalatı" anlamına gelmektedir. Case Western Reserve

Üniv.'sinden Dr. Arthur H. Heuer, Dr. James D. Cawley

ve Dr. Wyatt S. Newman CAM-LEM prosesini tasarlamış

ve patent için başvurmuşlardır. Aynı kişiler CAM-LEM

firmasının kurucu ve yöneticileridir. CAM-LEM, geliştirtiği

otoinşa cihazını kullanarak Şubat 2000'den itibaren

seramik ve metal parça imalat hizmetleri vermeye başlamıştır.

CL-100 modeli otoinşa cihazı 150x150x150mm inşa

hacmine sahiptir. CL-100 makinesi tek bir otomatik inşa

çevriminde 5 farklı tip (kimyasal özellik veya kalınlık

olarak) malzemeyi kullanabilir. Destek yapısı olarak

ise sinterleme sırasında yanarak bünyeden atılabilen

"fugitive" malzemeler kullanılır. Bu sayede

inşa edilen parçalarda iç boşluklar ve kanallar oluşturulabilir.

İnşa sırasında 0.1-0.6 mm veya daha kalın katmanlar

kullanılır. Sinterleme sırasında, malzemeye göre %12-18

arasında değişen çekmeyi kompanse edecek şekilde parçalar

biraz büyük şekilde inşa edilir.

CL-100 modeli otoinşa cihazı 150x150x150mm inşa

hacmine sahiptir. CL-100 makinesi tek bir otomatik inşa

çevriminde 5 farklı tip (kimyasal özellik veya kalınlık

olarak) malzemeyi kullanabilir. Destek yapısı olarak

ise sinterleme sırasında yanarak bünyeden atılabilen

"fugitive" malzemeler kullanılır. Bu sayede

inşa edilen parçalarda iç boşluklar ve kanallar oluşturulabilir.

İnşa sırasında 0.1-0.6 mm veya daha kalın katmanlar

kullanılır. Sinterleme sırasında, malzemeye göre %12-18

arasında değişen çekmeyi kompanse edecek şekilde parçalar

biraz büyük şekilde inşa edilir.

CAM-LEM

Prosesi:

|

|

|

| 1-

Lazer ile, bilgisayar kontrollü olarak seramik veya

metal toz karışımlı ham katmanlar kesilir. |

2-

Kesilen katmanlar vakumlu robotik manipulatörlerle

otomatik olarak üst üste eklenir. Aynı katmanda

birden çok farklı malzeme kullanılabilir. Destek

amacıyla sinterleme sırasında yanabilen uçucu (fugitive)

malzemeler kullanılır.

|

|

|

|

|

| 3-

"Green state" ismi verilen pişmemiş haldeki

ham parçaya sıcak ortamda basınç uygulanarak katmanlar

arası yapışma sağlanır. Buna "lamination"

ismi verilir. |

4-

Parça, sıcaklık kontrollü bir fırında tam yoğunluk

ve monolitik bir yapıya erişinceye kadar sinterlenir.

Bu esnada %12-18 çekme olur. |

5-

Sinterleme sonrası parça %100 yoğunluğa ve yüksek

mukavemete erişir. |

Aşağıda,

CAM-LEM cihazıyla inşa edilmiş bazı seramik parça örnekleri

görülmektedir:

|

|

Automated

Fabrication isimli kitabın yazarı Marshall Burns

tarafından kurulmuş olan Ennex firması, OffsetT Fabbing

ismi verilen yeni bir otoinşa cihazını geliştirme çalışmalarını

sürdürmektedir. Ağustos 1996 tarihinde basın duyurusu

yapılan OffsetT Fabbing konusunda Marshall Burns 5,514,232

ve 5,879,489 numaralı iki ABD patenti de almıştır. "Genie

Studio Fabber" markası altında üretilecek cihazın

piyasadaki benzerlerinden 20 kat daha hızlı çalışması

hedeflenmektedir.

JP5

sisteminin mucidi, University of Utah'dan Prof. Charles

Thomas bu sistemin daha da geliştirilmesi konusunda

Ennex ile çalışmaktadır.

OffsetT Fabbing prosesi:

Bir

bıçak (knife) kullanılarak destekleyici taşıyıcı (carrier)

üzerindeki ince tabaka halindeki inşa malzemesi kesilir.

Kesim sonrasında taşıyıcı şerit inşa edilmekte olan parçanın

üzerine getirilerek kesilen parçalar yüzeye yapıştırılır.

Sonra taşıyıcı şerit kaldırılarak yüzey bir sonraki tabaka

yapıştırılması için hazır hale getirilir.

Aşağıda,

prototip safhasındaki bir cihazla inşa edilmiş iki model

görülmektedir:

|

YARI

OTOMATİK SİSTEMLER:

Yukarıda

gösterilen tam otomatik cihazlara ek olarak aynı temel

prensibi paylaşan fakat kesilen katmanların manuel olarak

birleştirildiği birçok sistem de mevcuttur. Diğerlerine

kıyasla çok düşük maliyetle üretilebildikleri için cazip

olan bu sistemler özellikle eğitim amaçlı olarak üniversitelerde

yaygın uygulama alanı bulmuşlardır: |

ABD

tabanlı JP Systyem 5 benzeri olan

bu düşük maliyetli sistem de daha ziyade üniversitelerde

eğitim amacıyla kullanılmaktadır. Tek yüzü yapışkanlı

olan kağıtlar özel bir yazılım ve standart bir PC kontrollü

kesici kullanılarak kesilir ve inşa işlemi ise manuel

olarak yapılır. Genellikle bir parça CAD yazılımında alt

parçalara bölünür ve her yaprakta birden fazla parçanın

katmanları bir seferde kesilir. Alttaki resimlerde bir

cep telefonu kapak modelinin inşa safhaları görülmektedir. ABD

tabanlı JP Systyem 5 benzeri olan

bu düşük maliyetli sistem de daha ziyade üniversitelerde

eğitim amacıyla kullanılmaktadır. Tek yüzü yapışkanlı

olan kağıtlar özel bir yazılım ve standart bir PC kontrollü

kesici kullanılarak kesilir ve inşa işlemi ise manuel

olarak yapılır. Genellikle bir parça CAD yazılımında alt

parçalara bölünür ve her yaprakta birden fazla parçanın

katmanları bir seferde kesilir. Alttaki resimlerde bir

cep telefonu kapak modelinin inşa safhaları görülmektedir.

|

|

|

|

Solda: katmanlardaki

kaymayı önlemek için iki adet pim kullanılmıştır. Ortada:

taşıyıcı yapraktan kesilen inşa katmanlarının yüzeye

yapıştırılması görülmektedir. Sağda: İnşa sonrası parça

yüzey kalitesini arttırmak için zımparalanabilir.

Aynı sistemle

imal edilmiş prototip kalıplar vakum form işlemine ve

düşük basınçlı plastik enjeksiyona da dayanabilirler.

|

|

Avustralya'da Raymond Hope isimli bir öğrencinin doktora

tez çalışması olarak başlayan bu proje daha sonra Gilmore

Engineers Pty Ltd., tarafından ticari hale

getirilmiştir. Sistemin satışı yerine model üretim servisi

verilmektedir. Bu teknikte 10mm veya daha kalın tabakalar

halinde gelen köpük malzeme çeperlerinden kesilerek

manuel olarak yapıştırılır. Sistem özellikle büyük boylu

modelleri düşük maliyetle inşa etmeye müsaittir. İnaşa

sırasında kullanılan katmanlar çok kalın olduğu için

yüzeylerde merdiven etkisini kaldırmak amacıyla çeperler

eğimli olarak kesilir. Aynı zamanda geometriye bağlı

olarak tek bir inşa sırasında farklı kalınlıklarda tabakalar

kullanılabilir. Yüzey eğimlerinin hızla değiştiği bölgelerde

ince, yavaş değiştiği bölgelerde ise kalın tabaka kullanılarak

inşa hızı ve kalitesi arttırılır. Polisitren (polystyrene)

köpük tabakaların kesimi için 5 eksenli bir su jeti

kesicisi kullanılır. Yüzey eğiminin kolay hesaplanabilmesi

için, birçok sistemde kullanılan STL formatının yerine

NURBS (Non-Uniform Rational B-Spline) formatında 3D

yüzey CAD modelleri hesaplamada kullanılır.

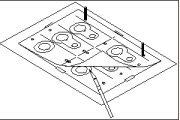

CAD yüzeyine ve uygulanan stratejiye bağlı olarak katmanların

4 farklı metodla kesilebileceğini gösteren bir çizim

yukarıda gösterilmiştri. Bu konuda detaylı bilgi ve

hesaplamayla ilgili gerekli formüllere aşağıdaki makalelerden

erişilebilir. Bu makalelerin üçünün online versiyonları

da mevcuttur:

- Hope,

R.L., Roth, R.N., Riek, A.T. "Rapid Generation

of Large Objects", Proc. First Asia/ Pacific

Conference on Rapid Product Development, QMI, Brisbane,

1995.

- Hope,

R.L., Roth, R.N., Riek, A.T. "Layer

Building With Sloping Edges For Rapid Prototyping

Of Large Objects", Proc. 5th European Conference

on Rapid Prototyping and Manufacturing, Helsinki,

Finland. 4-6 June 1996.

- Hope,

R.L., Jacobs, P.A, Roth, R.N. (1997) "Rapid

prototyping with sloping surfaces", Rapid

Prototyping Journal, vol 3, no.1. pp 12-19. (Rapid

Prototyping Journal tarafından 1997'nin en iyi makalesi

seçilmiştir)

- Hope,

R.L., Roth, R.N., Jacobs, P.A (1997) "Adaptive

slicing with sloping layer surfaces", Rapid

Prototyping Journal, vol 3, no.3. pp 89-98.

Solda

görülen 1692 mm x 660 mm x 1274 mm boyutlarındaki yunus

modeli 10, 20, ve 30 mm kalınlığında 142 adet polisitren

köpük tabakalarından inşa edilmiştir. Bu katmanlar 5 eksenli

bir su jetli kesici tarafından 4 saatte Queensland İmalat

Enstitüsü'nde kesilmişlerdir. Manuel montaj ise bir kişinin

3 saatini almıştır. Aynı modelin SLA 500 ile parçalar

halinde üretilip monte edilmesinin 10 gün alacağı hesaplanmıştır.

Sağda, yüzey işlemleri ve boyama sonrası model

görülmektedir.

|

|

Sparx AB, (HotPlot) |

|

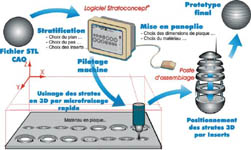

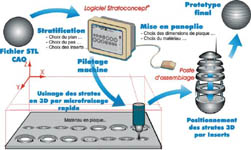

1990'dan

itibaren konuyla ilgili çalışan Claude BARLIER ve ekibi,

1992 yılında Fransa'da kurulan Avrupa Hızlı Prototip

Merkezi CIRTES ile yaptıkları işbirliği ile Stratoconception

sistemini geliştirilmişlerdir. Bu ekip, konuyla ilgili

birçok Fransız ve Avrupa patenti almış ve 1991'den bu

yana birçok makale yayınlamışlardır.

Stratoconception

sistemi, inşa yöntemiyle talaşlı imalatın bir melez

çözümü olan, 3D CAD modelinin kalın katmanlara ayrıldıktan

sonra parçalar halinde işlenip sonrasında birbirlerine

yapıştırılmasıyla imalat prensibine dayanır. Kesim ve

işleme için CNC tezgahlar, lazer veya su jeti kullanılır.

Aynı teknoloji orotopetik protezler imal etmek için

de revize edilmiş ve OrthoStrato Concept® ismiyle kullanılmaktadır:

www.cirtes.fr/orthostrato Stratoconception

sistemi, inşa yöntemiyle talaşlı imalatın bir melez

çözümü olan, 3D CAD modelinin kalın katmanlara ayrıldıktan

sonra parçalar halinde işlenip sonrasında birbirlerine

yapıştırılmasıyla imalat prensibine dayanır. Kesim ve

işleme için CNC tezgahlar, lazer veya su jeti kullanılır.

Aynı teknoloji orotopetik protezler imal etmek için

de revize edilmiş ve OrthoStrato Concept® ismiyle kullanılmaktadır:

www.cirtes.fr/orthostrato

Daha

sonra sistemin ticari hale getirilmesi için CIRTES'in

lisansı ve işbirliği ile Charlyrobot

kurulmuştur. Charlyrobot sistemin eğitim kurumlarına

tanıtımı ve satışıyla da ilgilenmektedir. Bunun haricinde

REALMECA

ve Laser

Technologies firmları da Stratoconception sistemi

için tezgah üretmektedirler.

Bu

teknolojinin endüstriye adaptasyonu, metal malzemeler

ve hızlı kalıp uygulamaları konusunda ise teknoloji

integratörü olarak rp2i

S.A. faaliyet göstermektedir.

| Charlyrobot,

A4 boyutundan (210 x 300 mm) metrelerce boya kadar

(2100 x 3000 mm) işleme alanına sahip cihazlar üretmektedir. |

|

|

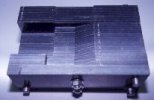

Aşağıda,

Stratoconception tekniğiyle inşa edilmiş örnek parça

ve kalıplar görülmektedir. İnşa malzemesi olarak ahşap

(kontraplak), köpük, plastik ve metal tabakalar kullanılabilmektedir:

|

Talaşlı

imalat ile inşa tekniğini birleştirildiği melez çözümlerden

biri olan Custom Motion Firması'nın geliştirdiği customLAM

tekniğinde müşterinin ihtiyaçlarına göre özel işleme merkezi

imal edilmektedir. Her sistemde aynı kontrol bilgisayarı

ve yazılımı bulunmakta ama kullanılacak malzeme ve katmanların

büyüklüğüne göre makine tasarım ve imalatı farklı yapılmaktadır.

Kalın karton, plastik tabakalar, MDF (yüksek yoğunluklu

sunta) lamine ahşap ve benzeri malzemeler kesme ve inşa

işleminde kullanılırlar. İstenirse rulodan beslenen esnek

malzemeler de kullanılabilir. Resimde, bir customLAM

cihazı atölye ortamında görülmektedir. Talaşlı

imalat ile inşa tekniğini birleştirildiği melez çözümlerden

biri olan Custom Motion Firması'nın geliştirdiği customLAM

tekniğinde müşterinin ihtiyaçlarına göre özel işleme merkezi

imal edilmektedir. Her sistemde aynı kontrol bilgisayarı

ve yazılımı bulunmakta ama kullanılacak malzeme ve katmanların

büyüklüğüne göre makine tasarım ve imalatı farklı yapılmaktadır.

Kalın karton, plastik tabakalar, MDF (yüksek yoğunluklu

sunta) lamine ahşap ve benzeri malzemeler kesme ve inşa

işleminde kullanılırlar. İstenirse rulodan beslenen esnek

malzemeler de kullanılabilir. Resimde, bir customLAM

cihazı atölye ortamında görülmektedir. |

| Ana

Sayfa | Önceki

Sayfa | Sonraki Sayfa |

|

|

Not: Şemadaki başlıkları tıklayarak, direkt açıklama sayfalarını görebilirsiniz.

Not: Şemadaki başlıkları tıklayarak, direkt açıklama sayfalarını görebilirsiniz. CL-100 modeli otoinşa cihazı 150x150x150mm inşa

hacmine sahiptir. CL-100 makinesi tek bir otomatik inşa

çevriminde 5 farklı tip (kimyasal özellik veya kalınlık

olarak) malzemeyi kullanabilir. Destek yapısı olarak

ise sinterleme sırasında yanarak bünyeden atılabilen

"fugitive" malzemeler kullanılır. Bu sayede

inşa edilen parçalarda iç boşluklar ve kanallar oluşturulabilir.

İnşa sırasında 0.1-0.6 mm veya daha kalın katmanlar

kullanılır. Sinterleme sırasında, malzemeye göre %12-18

arasında değişen çekmeyi kompanse edecek şekilde parçalar

biraz büyük şekilde inşa edilir.

CL-100 modeli otoinşa cihazı 150x150x150mm inşa

hacmine sahiptir. CL-100 makinesi tek bir otomatik inşa

çevriminde 5 farklı tip (kimyasal özellik veya kalınlık

olarak) malzemeyi kullanabilir. Destek yapısı olarak

ise sinterleme sırasında yanarak bünyeden atılabilen

"fugitive" malzemeler kullanılır. Bu sayede

inşa edilen parçalarda iç boşluklar ve kanallar oluşturulabilir.

İnşa sırasında 0.1-0.6 mm veya daha kalın katmanlar

kullanılır. Sinterleme sırasında, malzemeye göre %12-18

arasında değişen çekmeyi kompanse edecek şekilde parçalar

biraz büyük şekilde inşa edilir.

Soldan

sağa 3. sırada duran model 23 yapraktan kesilen

370 katmandan oluşmuş ve 3 saatte inşa edilmiştir.

Bu model 6 parça halinde inşa edilmiş ve sonra manuel

olarak birbirlerine yapıştırılmıştır.

Soldan

sağa 3. sırada duran model 23 yapraktan kesilen

370 katmandan oluşmuş ve 3 saatte inşa edilmiştir.

Bu model 6 parça halinde inşa edilmiş ve sonra manuel

olarak birbirlerine yapıştırılmıştır.

ABD

tabanlı

ABD

tabanlı

Talaşlı

imalat ile inşa tekniğini birleştirildiği melez çözümlerden

biri olan Custom Motion Firması'nın geliştirdiği customLAM

tekniğinde müşterinin ihtiyaçlarına göre özel işleme merkezi

imal edilmektedir. Her sistemde aynı kontrol bilgisayarı

ve yazılımı bulunmakta ama kullanılacak malzeme ve katmanların

büyüklüğüne göre makine tasarım ve imalatı farklı yapılmaktadır.

Kalın karton, plastik tabakalar, MDF (yüksek yoğunluklu

sunta) lamine ahşap ve benzeri malzemeler kesme ve inşa

işleminde kullanılırlar. İstenirse rulodan beslenen esnek

malzemeler de kullanılabilir. Resimde, bir customLAM

cihazı atölye ortamında görülmektedir.

Talaşlı

imalat ile inşa tekniğini birleştirildiği melez çözümlerden

biri olan Custom Motion Firması'nın geliştirdiği customLAM

tekniğinde müşterinin ihtiyaçlarına göre özel işleme merkezi

imal edilmektedir. Her sistemde aynı kontrol bilgisayarı

ve yazılımı bulunmakta ama kullanılacak malzeme ve katmanların

büyüklüğüne göre makine tasarım ve imalatı farklı yapılmaktadır.

Kalın karton, plastik tabakalar, MDF (yüksek yoğunluklu

sunta) lamine ahşap ve benzeri malzemeler kesme ve inşa

işleminde kullanılırlar. İstenirse rulodan beslenen esnek

malzemeler de kullanılabilir. Resimde, bir customLAM

cihazı atölye ortamında görülmektedir.