|

|

|

| Ana

Sayfa | Önceki Sayfa

| Sonraki Sayfa |

Uygulama Sahaları

> Mühendislik > Hızlı Kalıp İmalatı:

Yeni ürün geliştirme kapsamında

hızlı kalıp imalatı sayesinde, olabilecek tasarım hataları

kısa zamanda teşhis edilerek ürün en kısa sürede piyasaya

çıkarılabilir. Plastik enjeksiyon ve diğer kalıplar rekor

zamanda ve hatasız üretilebilir. Otoinşa teknolojilerinin

hızlı kalıp imalatı amacıyla kullanılması üç madde altında

incelenebilir:

1- Direkt

metal kalıp inşası

2- Direkt

kalıp inşası (metal harici malzemeler)

3- Dolaylı

metal kalıp imalatı |

|

1-

Direkt metal kalıp inşası:

Bu, otoinşa teknolojisinin

en çok ilgi çeken ve gelecek vadeden uygulamalarından

birisidir. Direkt metal malzeme kullanabilen ve çoğu

hızlı kalıp imalat sektörünü de hedeflemiş olan otoinşa

cihaz ve teknolojileri, firma ismi alfabetik sırasına

göre aşağıdaki tabloda sunulmuştur.

|

Firma, Kuruluş

|

Proses, Marka

/ Model

|

Ana Teknoloji

> Alt Teknoloji

|

Ülke

|

| 3D

Systems Corp. |

SLS Sistemleri |

Toz Bağlama > Isıtarak |

ABD |

| Aeromet |

Lasform |

Harç Yığma > Püskürterek |

ABD |

| Arcam

AB |

EBM |

Toz Bağlama > Isıtarak |

İsveç |

| CAM-LEM,

Inc. |

CL-100 |

Tabaka Yığma >

Kes + Yapıştır |

ABD |

| Concept

Laser GmbH |

LaserCUSING |

Toz Bağlama > Isıtarak |

Almanya |

| EOS

GmbH |

EOSINT |

Toz Bağlama > Isıtarak |

Almanya |

| Extrude

Hone |

ProMetal 3DP |

Toz Bağlama > Yapıştırıcıyla |

ABD |

| H

& R Technology Inc. |

PMD |

Harç Yığma > Püskürterek |

ABD |

| MCP-HEK

GmbH |

MCP-REALIZERSLM |

Toz Bağlama > Isıtarak |

Almanya |

| Optoform

LLC |

DCM |

Işıkla Kür > Tarayarak |

ABD |

| Optomec |

LENS |

Harç Yığma > Püskürterek |

ABD |

| Phenix

Systems |

PHENIX 900 |

Toz Bağlama > Isıtarak |

Fransa |

| POM |

DMD |

Harç Yığma > Püskürterek |

ABD |

| Solidica |

Ultrasonic Consolidation |

Tabaka

Yığma > Yapıştır + Kes |

ABD |

| Speed

Part AB |

IMS |

Toz Bağlama > Isıtarak |

İsveç |

| TRUMPF |

LF

- Laserforming |

Toz

Bağlama > Isıtarak |

Almanya |

| TRUMPF |

DMD |

Harç

Yığma > Püskürterek |

Almanya |

|

|

Aşağıda, direkt metal

inşası ile üretilen kalıp örnekleri bulunmaktadır:

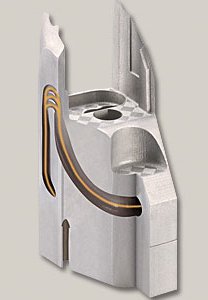

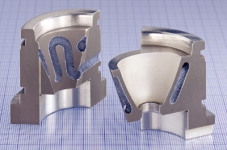

| Aşağıda,

Concept Laser GmbH, LaserCUSING

sistemleriyle üretilmiş kalıp yüzeyiyle uyumlu geometriye

sahip soğutma kanallarıyla (conformal cooling) birlikte

inşa edilmiş kalıp mührelerine (insert) ait iki

örnek görülmektedir. Kanalların görülebilmesi için

inşa sonrasında parçaların kesiti alınmıştır:

|

|

|

|

|

Boyut:

50 x 58 x 96 mm

Malzeme: CL 50 WS

(sıcak iş kalıp çeliği - Hot work tool steel)

Sertlik: 54 HRC

Üretim süresi: 33 saat

|

Boyut:

52 x 40 x 55 mm

Malzeme: CL 50 WS

(sıcak iş kalıp çeliği - Hot work tool steel)

Sertlik: 54 HRC

Üretim süresi: 29 saat

|

|

|

|

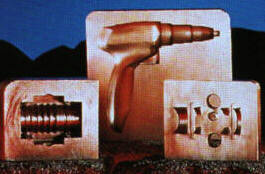

TRUMPF

GmbH

/

DMD

505 tezgahında bakır blok üzerinde üretilmiş bir

kalıp

|

Kalıp

onarım-ekleme sonucu bir parça

|

|

|

|

TRUMPF

GmbH

/ Laserforming

tezgahında ile soğutma kanallı şekilde inşa edilmiş

kalıplar

|

|

Sağda:

MCP-HEK

GmbH

/ SLM

cihazında metal

tozlarıyla inşa

edilmiş içinde soğutma kanalları bırakılarak inşa

edilmiş metal bir kalıp parçasının 3D CAD resmi,

kendisi ve kesiti alınmış hali görülmektedir.

|

Solda: 3D Systems

SLS Rapid

Tool teknolojisi ile metal tozlarının sinterlenmesiyle

oluşturulan kalıplar.

Sağda: Benzer bir

teknoloji, EOS GmbH / EOSINT

ile yapılmış kalıp mühresi.

|

|

Extrude

Hone / ProMetal, 14-11-2002 tarihinde yaptığı

bir basın duyurusu ile R10 Sistemi ile ismi açıklanmayan

bir otomotiv üreticisine 740mm x 500mm x 60mm ölçülerinde

bir metal kalıp (lost-foam tool) ürettiğini duyurmuştur.

Metal döküm prosesinde kullanılacak polistren köpük

modellerin enjeksiyonla basılmasında kullanılacak

bu kalıp otoinşa teknolojisi ile tek parça halinde

üretilen en büyük metal kalıp olmuştur. Extrude

Hone / ProMetal, 14-11-2002 tarihinde yaptığı

bir basın duyurusu ile R10 Sistemi ile ismi açıklanmayan

bir otomotiv üreticisine 740mm x 500mm x 60mm ölçülerinde

bir metal kalıp (lost-foam tool) ürettiğini duyurmuştur.

Metal döküm prosesinde kullanılacak polistren köpük

modellerin enjeksiyonla basılmasında kullanılacak

bu kalıp otoinşa teknolojisi ile tek parça halinde

üretilen en büyük metal kalıp olmuştur.

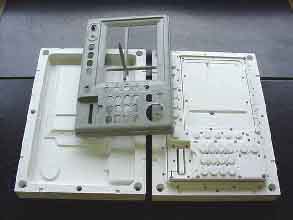

Yukarıda

solda, MIT'nin 3DP

(üç boyutlu yazıcı) yöntemi ile inşa edilmiş plastik

enjeksiyon kalıbı görülmektedir. İnşa sırasında kalıp

içerisinde karmaşık soğutma kanalları da bırakılmıştır.

Sağda, bu kalıp kullanılarak üretilmiş plastik parçalar

görülmektedir. (Bu teknoloji daha sonra PromMetal

tarafından ticari hale getirilmiştir).

|

| Ana

Sayfa | Önceki Sayfa

| Sonraki Sayfa |

|

|

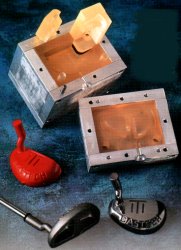

Sağda:

Kira/ SAHP teknolojisi ile inşa edilmiş kalıp, sert ahşap

özelliğindedir ve kısa ömürlü plastik enjeksiyon kalıbı

olarak kullanılabilir.

Sağda:

Kira/ SAHP teknolojisi ile inşa edilmiş kalıp, sert ahşap

özelliğindedir ve kısa ömürlü plastik enjeksiyon kalıbı

olarak kullanılabilir.

Sağda:

Formus firmasının küresel partiküllerden oluşmuş ince

kumu katman katman mumun püskürtülmesiyle yapıştırark

imal ettiği bir kalıp. Bu kalıp Harvard Üniversitesi'nde

yürütülen bir proje çerçevesinde imal edilen ve güneş

enerjisiyle çalışacak aerodinamik yapılı bir aracın fiberglas

gövdesinin üretiminde kullanılacaktır. Formus firmasının

otoinşa cihazı ucuz bir hammadde ve basit bir teknoloji

kullandığından özellikle büyük parçaların modellenmesi

için uygundur...

Sağda:

Formus firmasının küresel partiküllerden oluşmuş ince

kumu katman katman mumun püskürtülmesiyle yapıştırark

imal ettiği bir kalıp. Bu kalıp Harvard Üniversitesi'nde

yürütülen bir proje çerçevesinde imal edilen ve güneş

enerjisiyle çalışacak aerodinamik yapılı bir aracın fiberglas

gövdesinin üretiminde kullanılacaktır. Formus firmasının

otoinşa cihazı ucuz bir hammadde ve basit bir teknoloji

kullandığından özellikle büyük parçaların modellenmesi

için uygundur...