|

GÜÇ

ÜNİTESİ

Kuzey

Amerika ve Avrupa gibi büyük sanayi alanlarının bulunduğu

ülkelerde, elektrik güç kaynakları, dışarıda ve sabit olmak

zorundadır. Özellikle gelişmekte olan ülkeler gibi dünyanın

bir çok bölgesinde, voltaj dalgalanmaları, elektrik kablolarının

aşırı yüklenmesi, sık karşılaşılan bir durumdur. Birkaç saniyelik

voltaj düşmesi, elektriğin kesilip tekrar gelmesi, ve bu olayın

arka arkaya tekrarlaması, bazen düşük voltajın yada elektik

kesintilerinin birkaç saatten fazla sürmesi de mümkündür.

Can

sıkıcı bu durumlar, kalıpların durmasına sebep olduğundan,

ekonomik açıdan pahalı maliyetler oluşturmaktadır. Voltaj

dalgalanmaları bazen makinelerin kontrol ünitelerine de zarar

verebilmektedir.

Voltaj

dalgalanmaları iki sebepten dolayı kalıplamanın yavaşlamasına

yada durmasına neden olur.

Makine kontrol üniteleri, voltaj dalgalanmalarına duyarlıdırlar

ve voltaj düzenleyici regülatörlere ihtiyaç duyarlar. Makine

üzerindeki aşırı voltaj yükü durumunda, koruyucu sigortalar

ve bazı makinelerin içerlerinde bulunan regülatörlere rağmen

dışarıda, güçlü bir regülatör olması, emniyet açısından çok

daha iyidir. Makineler durduklarında imalatımızda durmuş demektir.

Genellikle elektronik devreler ortam sıcaklığına karşıda hassas

olurlar.

Plastik akışkan sıcaklığı: Plastik enjeksiyon makinesi ve

kalıp üzerindeki bütün ısıtıcılar, elektrikle çalışırlar.

Rezistanslardan alınan sıcaklık, elektrik akımının gerilimine

bağlıdır. Voltajdaki %10'luk ani bir düşüş, rezistans ısısının

%20 azalmasına sebep olur. Makine grup memesi (nozzle) rezistansları,

termostat kontrollüdür. Isı kontrol cihazları sayesinde, rezistanslar

istenilen sıcaklıklar sabit tutulabilir. Sıcak yolluklu kalıplarda,

sıcak yolluk manifoldu, sıcak yolluk memeleri ve termokupullarla

donatılmıştır. Tabi ki maliyetleri artıran sıcak yolluk sistemi,

dış ısı kontrol ünitelerine ihtiyaç duymaktadır.

KALIP

SEÇİMİNDE NELERE DİKKAT EDİLMELİDİR?

UYGUN

KALIBIN SEÇİLMESİ

İlk

olarak, iyi bir ürün tasarımının yapılmış olması gerekmektedir.

Daha sonra ürünün nerede üretileceği ve kaç gözlü kalıba ihtiyaç

duyulduğu saptanmalıdır. Uygun olan değişik tüm alternatifler

düşünülüp, tek tek avantajları ve dezavantajları belirlenmelidir.

TEK

ÜRÜNLÜK KALIPLAR

Tek

ürünlük kalıp demek, kalıp sadece bir ürün için tasarlanmış

ve yapılmıştır. Üretimine ara verildiğinde, bir sonraki üretime

kadar depoda muhafaza edilirler. Bu en yaygın kalıp tipidir.

Aynı atölyede çalışan 2-8 gözlü, ortak çekirdekleri, pimleri,

maçaları olan kalıplar yada iç figürleri (çekirdekleri) değişen

sürekli baskıda olan, versiyonlu kalıplar bulunabilir. Prensipte,

plastik enjeksiyon atölyesi, depolama şartları uygun ve kayıt

işlemleri düzgün ise, böyle bir tasarımda hiçbir hatayla karşılaşılmayacaktır.

Bu şekilde yüksek maliyetli birden fazla kalıp yapımı önlenecek,

tek bir kalıp yapılacak, gereği kadar iç çekirdeklerden yapılacaktır.

Kalıp çekirdek değiştirme işlemi birkaç saat içerisinde bitecektir.

Özellikle

sık sık çekirdek değiştirmek gerçekten kazanç sağlar mı?

Eğer

enjeksiyon atölyemiz, karmaşık olmayan, düzenli bir yapıya

sahipse, çekirdekleri değiştirilebilir kalıplar, tek ürünlük

kalıplara kıyasla oldukça güvenli ve ekonomik olacaktır.

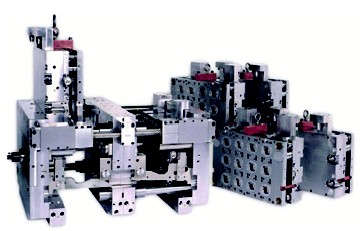

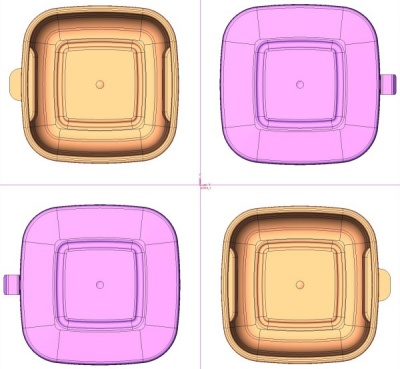

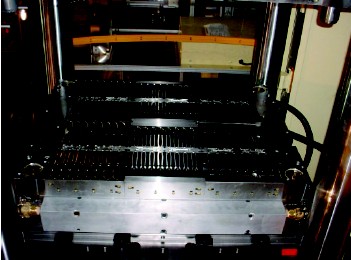

Resim 3: 4 farklı çekirdeği olan bir kalıp (Firma: Stackteck)

Birbirine

benzer ürünlerin kalıp çekirdekleri kolaylıkla değiş tokuş

edilir ki bu oldukça ekonomik bir çözümdür. Örneğin bir tabure

kalıbı yaptınız. Orta desen için 4 ayrı çekirdek işlettiniz.

İstenen desenden, sadece çekirdekleri değiştirerek, baskı

almak mümkündür. İlave işlenen 3 çekirdek, bizi 3 yeni kalıp

maliyetinden kurtarır.

0,25lt'den

1 lt'ye kadar, ölçüleri (en, boy) aynı, fakat derinlikleri

farklı olan 4 yada 6 farklı boy konteynır serisini örnek olarak

ele alalım. Bu tip kalıplar, tek ürünlük kalıplara göre büyük

avantajlar sağlamaktadır. Çoklu kalıplar genellikle en küçük

ürün baz alınarak tasarlanırlar. Tasarımlarında özellikle

ürünün kalıptan çıkarılmasına dikkat etmek gereklidir. Her

bir ürün için ayrı sıyırıcı yada itici plakaları yapmak gerekebilir.

Düşük çevrim sürelerinde çalışabilmek için, değiştirilen çekirdeğin

soğutmasının ihmal edilmemesi zorunludur. En büyük ürünün

çevrim süresi ile en küçük ürünün çevrim süresinin aynı olması

üretim maliyet artışının bir delilidir.

TEK

ÜRÜNLÜ KALIPLAR YADA ÇOK ÜRÜNLÜ (AİLE) KALIPLAR

Tek

ürünlü kalıplar minimum kalıp ebatlarında, minimum çekirdekler

arası boşlukta yapılırlar. Tasarımlarında soğutma, yolluk

ve itici sistemlerinde bir simetri ve denge mevcuttur.

Aile

kalıpları da aynı renkte olmak üzere, genelde birbirine yakın

olan ürünleri basan kalıplardır. Farklı renklerde ürün elde

etmek için, çift renk ve malzeme basabilen enjeksiyon makineleri

kullanabiliriz yada kalıbı istenen sayının yarısı kadar tek

renk, diğer yarısı kadar da başka renk çalışarak, ürünlerin

ambalajlanması sırasında, her pakete iki farklı renk koyabiliriz.

Aile

kalıpları, içerdikleri ürünlerin ölçü farklarından nedeniyle,

farklı soğutma zamanı gereksinimleri sebebiyle çevrim süreleri

açıcından dezavantajlı görülebilirler. Bu bazı kalıplarda

önemli seviyelere kadar çıkabilir.

Bütün

aile kalıpları, ürünlerin kalıp çekirdeği içerisine dizilimi

esnasında, yolluk sistemi ve mengene basıncı düşünülerek,

balans problemiyle karşılaşılmayacak şekilde tasarlanmalıdır.

Kalıbın dört orta noktalarındaki basınç alanları (öpüşme yüzeyleri)

eşit olacak şekilde, düşünülmelidir. Kalıp ekseninden X ve

Y doğruları ile bölündüğü kabul edilirse, her iki tarafın

(sağ-sol,alt-üst), baskı yüzey alanlarının, ve kalıp boşluklarının

(ürün hacminin) eşit olması gereklidir.

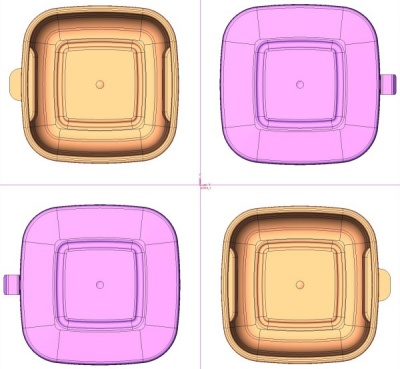

Resim 4: Firmamızın tasarımı olan 2+2 gözlü saklama kabı ve

kapağı aile kalıbı

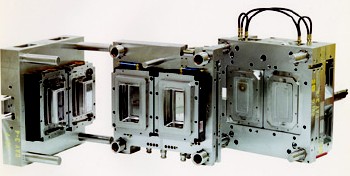

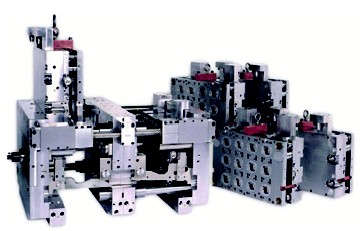

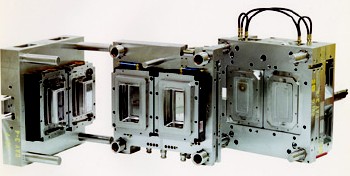

Resim 5: 2 katlı (stack) konteynır ve kapağı aile kalıbı (Firma:

Husky)

KARMA

AİLE KALIPLARI

Karma

aile kalıpları, oyun ve oyuncak sektörü için yapılan, bütün

bileşenlerin tek bir baskıda çıkarıldığı kalıplardır. Bir

çok ürün yolluk besleme görevini üzerinde taşır. Yolluk ürünün

bir tarafından girerek, ürünü oluşturur ve diğer tarafından

çıkarak, diğer ürünün beslenmesinde kullanılır. Kalıptan çıkan

ürün, olduğu gibi paketlenip, müşteriye ulaştırılır. Müşteri

ürünü yolluklarından kopararak, montajı yapar.

Bu

kalıplama metodu daha çok küçük parçaların kalıplanmasında

kullanılır . O nedenle kalıp maliyeti daha düşük olacaktır.

Soğuk yolluk yada yarı sıcak yolluk kullanılan bu sistemde,

yolluk kanalları, ürünle beraber satışa sunulmakta, kırılarak,

tekrar kullanılması mümkün olmamaktadır. Buda plastik hammadde

maliyetini artıracaktır.

Bazen

ürünler, oyuncak araba gibi, iki yada daha fazla renkten oluşabilirler.

Mavi gövdeli, kırmızı tekerlekli, sarı tamponlu bir araba

gibi. Eşit sayıda mavi, sarı ve kırmızı renkli malzemelerle

kalıplama yapılır. Sonra üçlü renk kombinasyonları ile istenilen

ürünler ambalajlanır. Yolluk malzemesi de ürün ile birlikte

gönderilmeyeceği için tekrar kırılarak kullanılabilir. Yolluk

maliyetinden kurtuluruz fakat ürünün yolluktan ayrılması ve

montaj yapılması gerektiğinden, ilave montaj işçiliği maliyet

artışına sebep olacaktır. Bu metod daha çok teknik parçalarda

kullanılmaktadır.

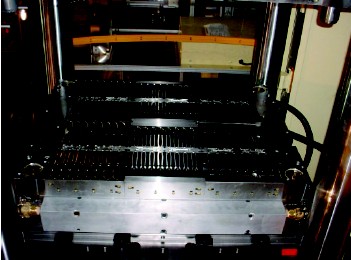

Resim 6: 72 gözlü (24 çatal, 24 kaşık, 24 bıçak) aile kalıbı

KÜÇÜK

VE ORTA BÜYÜKLÜKTEKİ TEKNİK PARÇALAR İÇİN AİLE KALIPLARI

Medikal

endüstrisinin ihtiyaç duyduğu parçalar gibi birbirine benzer

fakat farklı ölçülerdeki, nispeten küçük ürünlerin kalıplanması

da aile kalıpları tercih edilir. Kalıptan çıkan ürünler, tek

tek yolluktan ayrılarak, kullanılacakları ekipman, alet yada

makineye montaj edilirler. Sıcak yada soğuk yolluklu yapılabilirler.

Bu

kalıpların iki dezavantajı vardır.

Ürünler, hep beraber ve karışık olarak düşerler. Depolanmadan

yada montaja gitmeden önce, ürünlerin birbirlerinden ayrılması

gerekir. Bu işlem esnasında özellikle küçük bir çok parça,

istenmeyen bölümlere gidebilir.

Ürünlerden

bazıları, diğerlerine göre daha çok kullanılabilir. Örneğin

3 farklı boy dişli üreten kalıbımızda, her dişlinin ihtiyaç

sayısı birbirinden farklı olabilir. En çok satan dişli sayısına

ulaştığımızda, diğer dişlilerden ihtiyaç fazlası stok durumuna

gitmemiz gerekebilir. Böyle bir problemle karşılaşıldığında

yapılabilecek olan en pratik çözüm, istenmeyen yada daha az

ihtiyaç duyulan ürünün yolluk besleme kanalının tıkanmasıdır

ki bu da kalıp içerisinde dengesiz plastik akışı ve basınç

farkları oluşmasına neden olacaktır.

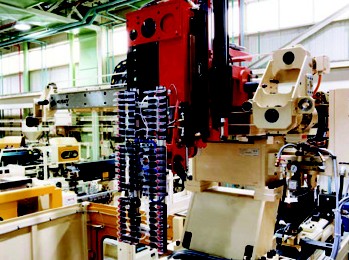

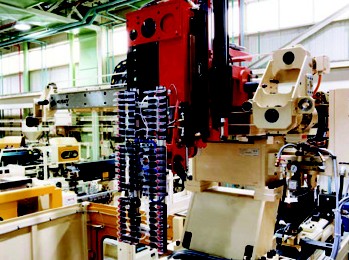

Resim 7: Kalıptan ürünleri alan robot sistemi

|