|

Boeing

Firması 2002 yılında az sayıda gereken bazı parçaları

SLS (3D Systems/ Vanguard)

teknolojisi ile plastik tozlarından inşa ettikten sonra

direkt olarak uçaklarda kullanmaya başlamıştır. Boeing,

bu hedefe yönelik olarak Haziran 2002'de ODM (On

Demand Manufacturing)

isimli, talep üzerine çabuk imalat yapabilecek özel

bir birim de kurmuştur. Boeing bu çalışmaya öncelikle

askeri uçakların havalandırma parçalarından başlamış,

zamanla daha kritik parçaları da autofabrication teknolojisi

ile direkt olarak üretmeyi hedeflemiştir. Böylece metal

kalıpla imalata kıyasla daha kısa sürede ve daha düşük

maliyetle üretim gerçekleşebilmektedir. 3D Systems bu

çözümüne ADM

(Advanced Digital Manufacturing- İleri Sayısal İmalat)

ismini vermiştir.

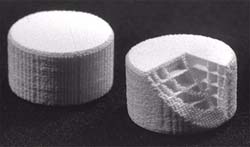

Yukarıdaki

iki resimde ADM kapsamında SLS Vanguard ile polyamide

(PA) malzemeden inşa edilmiş ve direkt uçakta kullanılmaya

hazır bir havalandırma kanalı parçası görülmektedir.

İçinde havanın akışını yönlendirmek için kanal boyunca

uzanan birbirine paralel karmaşık geometrili kanallar

bulunan ve çok az sayıda ihtiyaç duyulan bu parçayı

plastik enjeksiyon metoduyla imal etmek hem çok pahalı

olacak hem de çok daha fazla zaman alan bir proses olacaktı.

Aşağıda, konuyla ilgili 3D Systems'in 5 Eylül 2002'de

yaptığı bir açıklama yer almaktadır:

VALENCIA,

Calif., Sep. 5, 2002 - 3D Systems Corp. (Nasdaq: TDSC)

today announced the purchase of an initial two VanguardTM

SLS® (selective laser sintering) si2TM systems, by On

Demand Manufacturing (ODM), a new subsidiary of The

Boeing Company (NYSE: BA) in Camarillo, Calif.

As part of 3D Systems' Advanced Digital Manufacturing

(ADM) solution, the newly acquired SLS systems will

be used by ODM to perform rapid, low cost fabrication

of small lots of complex, hard-to-manufacture parts.

Because the SLS systems require no tooling or molding

equipment, they will provide a significant reduction

in the time and cost of manufacturing these parts.

ODM's first contract will be to supply parts to Boeing

for the environmental control system ducts of military

aircraft. "We are starting off with non-structural parts,

but we have a vision to take it much further. We are

ramping up quickly and, if all goes as planned, we expect

to have several more Vanguard sinterstations by this

time next year," said John Wooten, general manager for

ODM.

"At the core of ODM's Advanced Digital Manufacturing

approach is 3D Systems' laser sintering technology,"

explained Scot Thompson, Global Business Director, Aerospace

for 3D Systems. "3D Systems' recent advances in software,

materials, and process have advanced this technology

from what was once primarily used to develop prototype

parts to the creation of actual end-use parts through

ADM.

"ODM understands the benefits of this ADM technology.

Design engineers are now totally free to design purely

for functional use, rather than being limited to conventional

design due to manufacturing constraints. By utilizing

our SLS systems, ODM is capable of building components

on demand directly from digital data.

"We are delighted to work with ODM and Boeing to further

develop ADM solutions for aerospace," continued Thompson.

"Boeing is truly a pioneer in this revolutionary manufacturing

process and is already using the SLS system for parts

production for other military aerospace applications.

Their vision and knowledge of specific requirements

have lead to extraordinary success in tool-less manufacturing.

"This is a perfect application to replace traditional

tooling, producing end-use parts today and full life-cycle

support into the future. We expect ODM and Boeing to

lead the industry with their 'build on demand' strategy,"

Thompson said.

About ODM

On Demand Manufacturing (ODM) has been operating as

a Boeing subsidiary since June 6, 2002. The business

originated from Boeing's Chairman's Innovation Initiative,

which gives employees the opportunity to propose and

develop new business concepts based on core technology

or business strengths of the company -- in this case,

laser sintering technology. Employees whose concepts

are spun off into new ventures are given an opportunity

to take a leadership role in these ventures.

3D

Systems, az sayıda parçanın gerektiği özel imal edilmiş

Formula

1 yarış otosu parçaları

veya rüzgar tüneli test modelleri için de Renault ile

işbirliği yapmıştır. ADM (Advanced Digital Manufacturing-

İleri Sayısal İmalat) ismi verilen bu merkezde SLA

7000 kullanılmakta ve Eylül 2002'de OptoForm

sistemi kurulması planlanmaktadır. Daha sonraları ise

merkeze aynı uygulamalar için SLS Vanguard

sistemi de alınacaktır. Aşağıda,

konuyla ilgili 3D Systems'in 28 Ağustos 2002'de yaptığı

bir açıklama yer almaktadır:

Renault

Formula 1 Team and 3D Systems Establish First Formula

1 Advanced Digital Manufacturing Center:

VALENCIA, Calif., Aug. 28, 2002 - 3D Systems Corp. (Nasdaq:

TDSC) today announced the partnership and establishment

of an Advanced Digital Manufacturing (ADM) Center in

conjunction with the Renault F1 Team in Enstone, England.

Under the terms of the partnership agreement, 3D Systems

and the Renault F1 Team have established an ADM Center

specifically concentrated on Formula 1 design and low-run

production parts for the Renault F1 Team car.

"The

Advanced Digital Manufacturing Center is the next logical

step in our Technology Partnership with the Renault

F1 Team. We have had a partnership with the Renault

F1 Team since 2000 and have been impressed with the

integration of our solid imaging systems into their

design and manufacturing processes. The establishment

of the 3D Systems Advanced Digital Manufacturing Center

at the Renault F1 Team is a committed effort by both

companies to continue the extraordinary work done in

the wind tunnel but also in the development of parts

used directly on the car during testing or a race,"

said Mike Kelly, European Director Sales and Marketing.

Further to this, Mike Gascoyne commented, "The ADM Center

will allow the Renault F1 Team to fully utilize our

expertise in new car design, testing and production."

"We

began our relationship with 3D Systems in 1998, producing

SL parts from an SLA® 5000 system for wind tunnel testing.

Starting with one SLA system, we quickly began to utilize

it to produce rapid iterations of designs for wind tunnel

testing while exploring new and inventive designs typically

not easily produced by traditional methods," said Technical

Director, Renault F1 Team UK, Mike Gascoyne.

"Our

utilization of the first SLA system exceeded its capacity

and in 2000, 3D Systems and the Renault F1 Team entered

into a Technical Partnership with the acquisition of

two additional SLA 7000 systems. The new ADM Center

at the Renault F1 Team, with its additional SLA systems,

OptoForm system and solid object printer capacity, will

allow us to develop and surpass any design concepts

and part production that we had previously envisioned.

This is a step forward for the Formula 1 industry,"

continued Gascoyne.

In

addition to the two SLA 7000 systems, the ADM Center

will receive two additional SLA 7000 systems and an

OptoForm system in September with full commissioning

of the new facility expected by December 2002. When

fully operational the center will be furnished with

four high-end SLA 7000 systems, an OptoForm paste system

and a ThermoJet® printer. Future additions to the ADM

Center will include 3D Systems SLS® (selective laser

sintering) systems technology.

|