|

|

|

|

|

|

|

| Home | Previous Page |

Next Page |

Autofabrication Technologies > Deposition > Spraying:

Not: Şemadaki başlıkları tıklayarak, direkt açıklama sayfalarını görebilirsiniz.

Not: Şemadaki başlıkları tıklayarak, direkt açıklama sayfalarını görebilirsiniz.

Püskürterek harç yığma

tekniğinde, akışkan halde olan inşa malzemesi bilgisayar

kontrollü bir veya birden fazla meme yardımıyla damlacıklar

halinde yüzeye püskürtülerek katmanlar inşa edilir. Çoğunlukla

(memeden çıkış öncesi veya sonrası) sıcaklıkla eritilerek

sıvı hale getirilmiş bir inşa malzemesi kullanılır ve

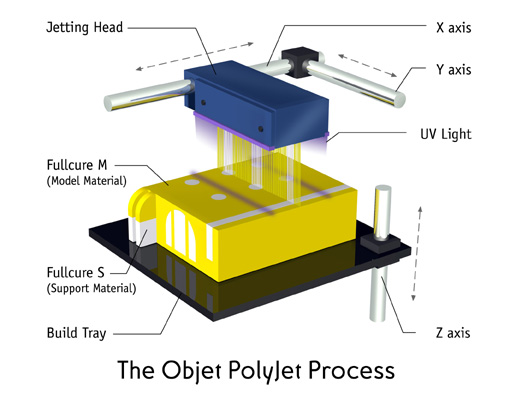

sertleşme soğuma ile gerçekleşir. Fakat, Objet örneğinde

olduğu gibi, ışık ile kür olarak, sıvı halden katı

hale geçen fotopolimerleri kullanan sistemler de vardır:

- Solidscape,

(ABD), 3D Plotting.

- Sanders

Design Int.'l, Inc., (ABD), MDF

- 3D

Systems Inc. (ABD), ThermoJet

- 3D

Systems Inc. (ABD), InVision 3-D printer

- Objet

Geometries Ltd. (İsrail), PolyJet

- Generis

GmbH (Almanya), GW 1000

- BPM

Inc. (ABD), BPM (Ballistic Particle Manufacturing)

- Afit

Corp. (Japonya), PLIGRAPHY

- Microfabrica

Inc. (ABD), EFAB

- POM

(ABD), DMD (Direct Metal Deposition)

- TRUMPF

(Almanya), DMD

- OPTOMEC

(ABD), LENS

- AeroMet

(ABD), Lasform (Laser Forming)

- H

& R Technology Inc. (ABD), PMD

- Erimiş

metal püskürtme üzerine diğer çalışmalar

|

|

Mart 1994'de Sanders

Design International (SDI) tarafından kurulan

Sanders Prototype, Inc. (SPI) firması aynı yıl

ModelMaker markası altında ilk autofabrication cihazı

modelini piyasaya sürmüştür. SPI, 2 Ekim 2000

tarihinden sonra ise ismini Solidscape olarak

değiştirmiştir. Bu değişiklikle birlikte Solidscape

daha ziyade kuyumculuk sektörüne yönelik cihaz

geliştirmekte ve küçük boyutlu hassas döküm modelleri

üretimini hedeflemektedir. SDI ise, temelde aynı

autofabrication teknolojisiyle daha hassas ve büyük ölçekli

modellerin üretiminde kullanılacak farklı autofabrication

cihazı modelleri geliştirmektedir.

Sağda,

9 Nisan 1996'da Royden Sanders ve çalışma arkadaşları

tarafından Sanders Prototypes Inc. (Wilton, NH)

adına, geliştirdikleri cihazla ilgili alınan ilk

patente ait bir resim görülmektedir: "3-D model

maker" başlıklı ve 5,506,607 no'lu bu patentle

ilgili ilk başvuruları aslında 25 Ocak 1991'de

yapılmıştı ama yapılan düzeltmeler ve yeni ek

başvurular sebebiyle patent alınması 5 sene sürmüştür. Sağda,

9 Nisan 1996'da Royden Sanders ve çalışma arkadaşları

tarafından Sanders Prototypes Inc. (Wilton, NH)

adına, geliştirdikleri cihazla ilgili alınan ilk

patente ait bir resim görülmektedir: "3-D model

maker" başlıklı ve 5,506,607 no'lu bu patentle

ilgili ilk başvuruları aslında 25 Ocak 1991'de

yapılmıştı ama yapılan düzeltmeler ve yeni ek

başvurular sebebiyle patent alınması 5 sene sürmüştür.

|

|

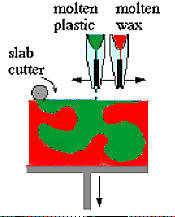

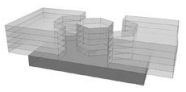

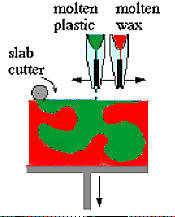

3D

Plotting (3 boyutlu çizici) teknolojisi. Bu da

damlacıklar halinde erimiş polimeri (wax - mum)

püskürten bir autofabrication teknolojisidir. 3D

Plotting (3 boyutlu çizici) teknolojisi. Bu da

damlacıklar halinde erimiş polimeri (wax - mum)

püskürten bir autofabrication teknolojisidir.

Asıl inşa malzemesi

yeşil, destek malzemesi ise kırmızı ile gösterilmiştir.

Herbir malzeme

için bir meme kullanılmıştır.

Destek malzemesi

inşa bitiminde özel bir sıvı banyosunda 10 dakikada

eritilerek ayrıştırılır.

|

|

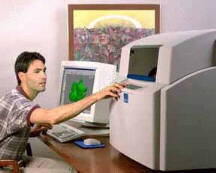

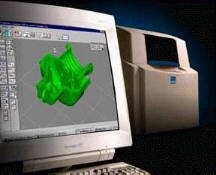

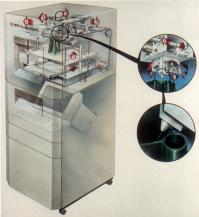

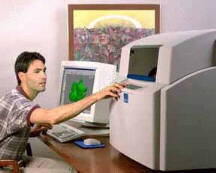

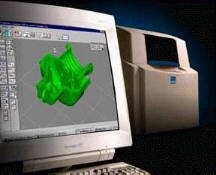

Solda, "ModelMaker II".

operatörü solundaki ekranda gözüken tasarımı inşa ediyor.

Sağda ise üretilecek parça ekranda görülmektedir. Daha

sonra geliştirilen modele ise PatternMasterT adı verilmiştir:

ModelMaker

II

teknik özellikleri:

İnşa zarfı: X = 304 mm, Y = 152 mm, Z = 215 mm

Katman kalınlığı: 0.013 - 0.076 mm arası seçilebilir

değişken.

Yüzey pürüzlülüğü: 32-63 mikro-inç (RMS)

Minimum üretilebilecek detay büyüklüğü: 0.254 mm

Damlacık çapı: 0.076 mm

ProtoBuildT inşa malzemesi: (Termoplastik), Erime sıcaklığı:

90

- 113 °C

ProtoSupportT destek malzemesi: (Doğal ve sentetik mum

ve yağ esteri) Erime sıcaklığı: 54 - 76 °C, BIOACTT

VSO banyosunda 50 - 70 °C arasında çözünürlüğe sahip.

PatternMaster teknik özellikleri:

İnşa zarfı: X = 304 mm, Y = 152 mm, Z = 215 mm

Katman kalınlığı: 0.013 - 0.076 mm arası seçilebilir

değişken. (0.0005, 0.0010, 0.0015, 0.0020, ve 0.0030

inç katman kalınlıkları için kalibre edilmiş konfigürasyonlara

sahiptir)

Yüzey pürüzlülüğü: 32-63 mikro-inç (RMS)

Minimum üretilebilecek detay büyüklüğü: 0.254 mm

Solidscape,

18-09-2002 de yaptığı bir duyuru ile daha yüksek performans/maliyet

oranlı ve önceki modellere kıyasla küçük bir inşa zarfına

sahip T66 modelini piyasaya çıkartmıştır: Solidscape,

18-09-2002 de yaptığı bir duyuru ile daha yüksek performans/maliyet

oranlı ve önceki modellere kıyasla küçük bir inşa zarfına

sahip T66 modelini piyasaya çıkartmıştır:

T66 personal modeler system teknik özellikleri:

İnşa zarfı: X = 152.4 mm, Y = 152.4 mm, Z = 152.4 mm

Katman kalınlığı: 0.013 - 0.076 mm arası seçilebilir

değişken.

Yüzey pürüzlülüğü: 32-63 mikro-inç (RMS)

Minimum üretilebilecek detay büyüklüğü: 0.254 mm

|

Solda, parçanın inşasının

yarısına gelindiğinde alınan bir fotoğraf görülmektedir.

Yeşil, ana malzemenin etrafında koruyucu görevi gören

kırmızı destek malzemesine dikkat ediniz...

Solda, parçanın inşasının

yarısına gelindiğinde alınan bir fotoğraf görülmektedir.

Yeşil, ana malzemenin etrafında koruyucu görevi gören

kırmızı destek malzemesine dikkat ediniz...

Sağda: Parçanın bitmiş

hali gözükmektedir. Destek malzemesi özel bir çözücüde

eritilmiştir. |

Sağda arkada, aynı cihazla inşa edilmiş plastik bir yüzük

modeli. Normalde bir ustanın 1-2 haftada el ile yontarak

yaptığı balmumu modeller artık bu cihaz ile 1 günde bitebilmektedir.

Yanlız artık tasarımın bilgisayarla yapılması gerekmektedir.

Bunun için özel geliştirilen JewelCAD

isimli bir program bu cihazın kuyumculuk sektöründe kullanılmasını

çok kolaylaştırmıştır. Ülkemizde de 80'den fazla JewelCAD

lisansı kullanılmaktadır. JewelCAD 1994 yılında Hong Kong

tabanlı bir firma tarafından piyasaya sunulmuştur.

Sağda arkada, aynı cihazla inşa edilmiş plastik bir yüzük

modeli. Normalde bir ustanın 1-2 haftada el ile yontarak

yaptığı balmumu modeller artık bu cihaz ile 1 günde bitebilmektedir.

Yanlız artık tasarımın bilgisayarla yapılması gerekmektedir.

Bunun için özel geliştirilen JewelCAD

isimli bir program bu cihazın kuyumculuk sektöründe kullanılmasını

çok kolaylaştırmıştır. Ülkemizde de 80'den fazla JewelCAD

lisansı kullanılmaktadır. JewelCAD 1994 yılında Hong Kong

tabanlı bir firma tarafından piyasaya sunulmuştur.

Hassas

döküm ile daha sonra istenilen metalden (altın ve

gümüş gibi) yüzük dökülebilir. Sağda hassas döküm ile

imal edilmiş gümüş parça. Ortada ise bitmiş yüzük görülmektedir. |

|

Sanders

Design International (SDI) 1982 yılında Royden C. Sanders,

Jr., tarafından bir Ar-Ge şirketi olarak kurulmuştur.

Çekirdeğinde az sayıda fakat nokta vuruşlu yazıcılar

konusunda geniş bilgi birikimi ve tecrübesi olan bir

mühendislik ekibi bulunan SDI, daha sonraları sıcaklıkla

erimiş mürekkep püskürtme (hot-melt, ink-jet) teknolojisinin

hassas hızlı prototip imalatı uygulamaları konusunda

araştırmalar yapmış ve Mikro-Damlacıkla İnşa (Micro-DropletT

fabrication, MDF) ismini verdiği yeni bir autofabrication tekniği

geliştirmiştir. SDI, 12 mikronluk küçük detayları olan

ve 1 mikrondan düşük yüzey pürüzlülüğüne sahip modelleri

işa edebilecek autofabrication cihazlarıyla rakiplerinden ve

CNC cihazlarından hasassiyet yönüyle daha üstün olduğunu

iddia etmektedir.

Üniversiteler ve NASA gibi araştırma merkezleriyle yapılan

çalışmalarda seramik ve metal malzemeler de denenmiştir;

Bu uygulamada malzeme yüzeye direkt püskürtülmek yerine

her katmanın çeperleri erimiş polimer püskürtülerek

inşa edilmekte ve aradaki boşluğa seramik veya metal

tozu içeren sıvı doldurulmaktadır (Bu teknik Generis-Wax

tekniğiyle benzerlik arzetmektedir).

SDI,

ilk ticari ürünlerini ModelMaker markası altında 1994

yılında kurduğu Sanders Prototype International (SPI)

firması üzerinden pazarlamıştır. SPI, 2000 yılında ismini

Solidscape olarak değiştrimiştir.

Bu değişiklikle

birlikte Solidscape daha ziyade kuyumculuk sektörüne

yönelik cihaz geliştirmekte ve küçük boyutlu hassas

döküm modelleri üretimini hedeflemektedir.

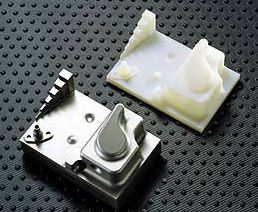

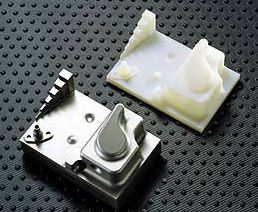

Solda, SDI ise, temelde aynı autofabrication teknolojisiyle

daha hassas ve büyük ölçekli kalıp modellerinin üretiminde

kullanılacak Rapid

ToolMakerT (RTM) markalı modelleri geliştirmektedir.

RTM sistemini bazı teknik özellikleri aşağıda verilmiştir: SDI,

ilk ticari ürünlerini ModelMaker markası altında 1994

yılında kurduğu Sanders Prototype International (SPI)

firması üzerinden pazarlamıştır. SPI, 2000 yılında ismini

Solidscape olarak değiştrimiştir.

Bu değişiklikle

birlikte Solidscape daha ziyade kuyumculuk sektörüne

yönelik cihaz geliştirmekte ve küçük boyutlu hassas

döküm modelleri üretimini hedeflemektedir.

Solda, SDI ise, temelde aynı autofabrication teknolojisiyle

daha hassas ve büyük ölçekli kalıp modellerinin üretiminde

kullanılacak Rapid

ToolMakerT (RTM) markalı modelleri geliştirmektedir.

RTM sistemini bazı teknik özellikleri aşağıda verilmiştir:

İnşa Zarfı: 450 x 300 x 300 mm (X,Y,Z)

Katman kalınlığı: 12 ile 125 mikron arasında değiştirilebilir.

Püskürtülen Mikro-Damlacıkların çapı: Ortalama 75 mikron.

İnşa malzemesi: Mum benzeri bir polimer, erime sıcaklığı:

90 - 113 °C

Destek malzemesi: Mum benzeri bir polimer, erime sıcaklığı:

55 - 65 °C

Her katmanın inşasından sonra bir freze ile yüzey traşlanır

ve bir sonraki katman için düzgün bir yüzey sağlanır.

Daha hassas üretim ihtiyaçları için traşlama daha fazla

yapılarak daha ince katman kalınlığı kullanılır. Frezeleme

sırasında ortaya çıkan talaşlar bir vakum sistemi ile

yüzeyden çekilir. İnşa sonrası destek malzemesi özel

bir çözücü sıvı ile ayrıştırılır.

Sağda,

RTM cihazından elde edilen mum modellerin hassas dökümüyle

elde edilmiş çelik bir kalıp görülmektedir. Onun sağında

ise kuyumculuk uygulamalarına örnek olarak RTM ile inşa

edilmiş bir yüzük modeli görülmekte. Sağda,

RTM cihazından elde edilen mum modellerin hassas dökümüyle

elde edilmiş çelik bir kalıp görülmektedir. Onun sağında

ise kuyumculuk uygulamalarına örnek olarak RTM ile inşa

edilmiş bir yüzük modeli görülmekte.

Resimleri daha büyük görmek için üzerlerini

klikleyiniz.

Not: SDI

firmasının Avrupa'daki ortak geliştiricilerinden Buss

Müller Technology GmbH firması da High Precision

ModelerT 700 ticari ismi altında aynı cihazı pazarlamaktadır

(www.bmtec.com).

Aynı firma, 3D

colour printer ismiyle farklı bir cihazın da ticari

hale getirilmesi için çalışmaktadır.

|

|

3D Systems, ofis içi

kullanıma uygun, 3D yazıcı kategorisinde Şubat 1996'da

piyasaya sürdüğü ilk autofabrication cihazı modeline Actua 2100

ismini vermişti, sonradan bu model geliştirilerek ThermoJet

"Solid Object Printer" (Katı Cizim Yazıcısı) isimini

aldı.

Actua 2100 yazıcı kafasında

96 meme vardı, ThermoJet cihazında bu sayı 352'ye çıkarılmıştır.

ThermoJet, X, Y ve Z eksenlerinde sırasıyla 300dpi,

400dpi ve 600dpi çözünürlüğe ve 250 x 190 x 200 mm inşa

zarfına sahiptir. ThermoJet modelleri, termopolimer

malzemenin uygunluğu sayesinde, hassas döküm ile prototip

imalatında da kullanım alanı bulmuştur.

Ekim 2001'de yapılan bir

anlaşmayla ThermoJet cihazları WaxPro

markası altında CYNOVAD firması tarafından diş laboratuvarlarında

model üretmek için pazarlanmaya başlanmıştır. |

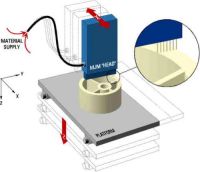

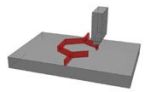

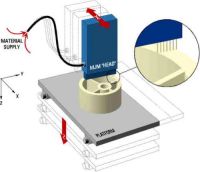

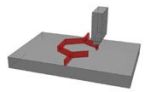

Sağda, MJM (Multi Jet

Modeling / Çok Jetli Modelleme) tekniği görülmektedir.

3D Systems, genellikle açık hava reklamcılığına yönelik,

ısıtılarak püskürtülen mürekkep püskürtmeli yazıcılarda

kullanılan "hot melt ink-jet printing" teknolojisini

kendi autofabrication sistemlerine uyarlamıştır. Bu teknikte,

yazıcı kafaya bir pompa ile beslenen, sıcaklıkla eritilmiş

inşa malzemesi, piezo-elektrik anahtarlama ile çalışan

birçok memeden püskürtülerek katmanlar oluşturulur. İnşa

malzemesi olarak parafin içeren, mum benzeri bir tür termopolimer

kullanılır. Yazıcı kafa X ekseninde hareket ederken, tabla

da Y ve Z ekseninde hareket eder. Y ekseni, kafanın yaptığı

8 geçişle tamamlanır. 352 memeden bir veya birkaçının

tıkanması durumunda, inşa edilen parçanın hep aynı bölgesinin

artan bir hataya maruz kalmaması için Y ekseninde hareket,

her yeni katman inşasında şaşırtmalı olarak (randomization)

yapılır.

Sağda, MJM (Multi Jet

Modeling / Çok Jetli Modelleme) tekniği görülmektedir.

3D Systems, genellikle açık hava reklamcılığına yönelik,

ısıtılarak püskürtülen mürekkep püskürtmeli yazıcılarda

kullanılan "hot melt ink-jet printing" teknolojisini

kendi autofabrication sistemlerine uyarlamıştır. Bu teknikte,

yazıcı kafaya bir pompa ile beslenen, sıcaklıkla eritilmiş

inşa malzemesi, piezo-elektrik anahtarlama ile çalışan

birçok memeden püskürtülerek katmanlar oluşturulur. İnşa

malzemesi olarak parafin içeren, mum benzeri bir tür termopolimer

kullanılır. Yazıcı kafa X ekseninde hareket ederken, tabla

da Y ve Z ekseninde hareket eder. Y ekseni, kafanın yaptığı

8 geçişle tamamlanır. 352 memeden bir veya birkaçının

tıkanması durumunda, inşa edilen parçanın hep aynı bölgesinin

artan bir hataya maruz kalmaması için Y ekseninde hareket,

her yeni katman inşasında şaşırtmalı olarak (randomization)

yapılır. |

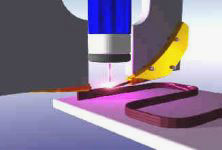

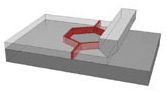

Sağda:

Her katmanın inşası sırasında yüzeyde oluşan pürüzleri

düzeltmek ve Z eksenindeki büyümeyi (katman kalınlığını)

hassas bir şekilde kontrol altına almak için 600rpm hızında

dönen, 130oC

sıcaklığa kadar ısıtılmış, üzeri pürüzlü, düzeltici bir

merdane (planarizer) kullanılır. Merdane üzerinde biriken

inşa malzemesi, bir kanatçık (mavi renkli) ile merdaneden

silinerek vakumla oluşturulan hava akımıyla temizlenir. Sağda:

Her katmanın inşası sırasında yüzeyde oluşan pürüzleri

düzeltmek ve Z eksenindeki büyümeyi (katman kalınlığını)

hassas bir şekilde kontrol altına almak için 600rpm hızında

dönen, 130oC

sıcaklığa kadar ısıtılmış, üzeri pürüzlü, düzeltici bir

merdane (planarizer) kullanılır. Merdane üzerinde biriken

inşa malzemesi, bir kanatçık (mavi renkli) ile merdaneden

silinerek vakumla oluşturulan hava akımıyla temizlenir.

ThermoJet

cihazında, destek olarak farklı bir malzeme kullanılmaz;

Destek olunacak yüzeyin altına inşa edilen sık ve ince

destek çubukları inşa sonrasında bir fırça ile kırılarak

manuel olarak temizlenir. Destek çubuklarının daha kırılganlaşarak

kolay temizlenebilmesi için inşa sonrasında modellerin

(buzdolabında bekletilerek veya diğer yöntemlerle) 10

°C'nin altında bir sıcalığa düşecek şekilde soğutulması

gerekir. Sağda ThermoJet ile gri renkli inşa malzemesi

kullanılarak inşa edilmiş bir model ve bu modelin harcanmasıyla

hassas döküm ile elde

edilmiş alüminyum parça görülmektedir. ThermoJet

cihazında, destek olarak farklı bir malzeme kullanılmaz;

Destek olunacak yüzeyin altına inşa edilen sık ve ince

destek çubukları inşa sonrasında bir fırça ile kırılarak

manuel olarak temizlenir. Destek çubuklarının daha kırılganlaşarak

kolay temizlenebilmesi için inşa sonrasında modellerin

(buzdolabında bekletilerek veya diğer yöntemlerle) 10

°C'nin altında bir sıcalığa düşecek şekilde soğutulması

gerekir. Sağda ThermoJet ile gri renkli inşa malzemesi

kullanılarak inşa edilmiş bir model ve bu modelin harcanmasıyla

hassas döküm ile elde

edilmiş alüminyum parça görülmektedir. |

|

Uygulama Sahaları >

Dişçilik > WaxPro

Işıkla Kür > Tarayarak

> 3D

Systems/ SLA Serisi

Toz Bağlama > Isıtarak

> 3D

Systems/ SLS Vanguard

|

|

3D

Systems, MJM (Multi Jet Modeling / Çok Jetli Modelleme)

serisi yeni cihazı InVision 3-D printer cihazını

ilk defa 2 Temmuz 2002'de ABD'nde düzenlenen SIGGRAPH

2002 fuarında teşhir etmişti. 13 Kasım 2003'de ABD'nde

39500 USD fiyattan ticari hale gelen InVision

3-D printer teknik özellikleri aşağıda verilmiştir:

Jet

meme sayısı: 448 (224 adet inşa 224 adet destek malzemesi

püskürtme için) Jet

meme sayısı: 448 (224 adet inşa 224 adet destek malzemesi

püskürtme için)

İnşa zarfı: 298 x 185 x 203 mm (xyz)

Çözünürlük: 328 x 328 x 606 DPI (xyz)

Katman kalınlığı 606 DPI = 0,04mm

Model inşa malzemesi: Akrilik fotopolimer reçine

Destek malzemesi: Parafin tabanlı termopolimer (mum).

İnşa sonrası 70°C sıcaklıkta eritilerek temzilenir.

İnşa hızı: 5mm/saat yükseklik (z)

InVision

3-D printer, ThermoJet gibi

ofis ortamında çalışmak üzere tasarlanmış bir autofabrication

cihazıdır. ThermoJet'den farklı olarak, kullandığı akrilik

(acrylic) fotopolimer inşa malzemesi sayesinde yüksek

mukavemetli model ve prototipleri daha hızlı ve hassas

bir şekilde üretebilir. Bu cihaz fotopolimer malzeme

püskürtmesi sebebiyle Objet ile

benzerlik göstermektedir. Yalnız, sıvı fotopolimer yerine,

Denken

(SolidJet) cihazına benzer şekilde oda sıcaklığında

katı (jel) halinde olan bir tür fotopolimer kullanılmaktadır.

Bu, henüz kür olmamış ve katı haldeki fotopolimer sıcaklıkla

eritilerek memelerden püskürtülür ve soğuyarak katılaşmasının

ardından UV (kızıl ötesi) ışık altında kür edilir. InVision,

destek yapısı için ise farklı bir mum malzeme kullanmaktadır.

İnşa ve destek malzemeleri kartuşlar halinde makineye

yüklenir.

Destek

malzemesi inşa sonrası sıcaklıkla eritilerek temizlenir.

Yukarıda,

InVision 3-D printer ile inşa edilmiş bazı modeller

görülmektedir.

InVision

HR 3-D Printer www.3dsystems.com/products/multijet/invisionHR

3D

Systems, kuyumculuk sektörü için geliştirdiği, daha

yüksek çözünürlüğe sahip

"InVision HR (High

Resolution / yüksek çözünürlük)

3-D Printer" isimli

cihazını ilk

defa 15-22 Nisan 2004 tarihlerinde İsviçre'de düzenlenen

BaselWorld 2004, Mücevher Fuarı'nda sergilemiştir. 3D

Systems, kuyumculuk sektörü için geliştirdiği, daha

yüksek çözünürlüğe sahip

"InVision HR (High

Resolution / yüksek çözünürlük)

3-D Printer" isimli

cihazını ilk

defa 15-22 Nisan 2004 tarihlerinde İsviçre'de düzenlenen

BaselWorld 2004, Mücevher Fuarı'nda sergilemiştir.

Bu yeni cihaz direkt hassas döküme uygun olan %20 mum

katkılı bir inşa malzemesi kullanmaktadır.

Bu cihazın dış görünümü

ve meme sayısı InVision

3-D printer ile

aynıdır. Yalnız cihazın yazılım ve donanımlarında yapılan

bazı değişikliklerle daha ince katmanlarla daha küçük

bir inşa zarfında daha yavaş fakat daha yüksek çözünürlüklü

bir inşa gerçekleştirilmektedir. Aşağıda InVision

3-D printer teknik

özellikleri verilmiştir:

Jet

meme sayısı: 448 (224 adet inşa 224 adet destek malzemesi

püskürtme için)

İnşa zarfı: 127 x 178 x 50 mm (xyz)

Çözünürlük: 656 x 656 x 800 DPI (xyz)

Katman

kalınlığı 800 DPI = 0,032mm

Model inşa malzemesi: %20 mum içeren akrilik fotopolimer

reçine

Destek malzemesi: Parafin tabanlı termopolimer (mum).

İnşa sonrası 70°C sıcaklıkta eritilerek temzilenir.

İnşa hızı: 2,5mm/saat yükseklik (z)

Aşağıdaki 3 resimde

InVision HR 3-D Printer ile üretilmiş bazı modeller

görülmektedir. Soldaki resimde inşa sonrası platform

görülmektedir; Tabladaki beyaz bölgeler destek, mavi

bölgeler ise inşa malzemesidir. Ortadaki ve sağdaki

resimlerde destek malzemesi eritilerek temizlenmiş modeller

görülmektedir. Sağdaki resimde bir hassas döküm sonucu

da görülmektedir.

Işıkla Kür > Tarayarak

> 3D

Systems/ SLA Serisi

Toz Bağlama > Isıtarak

> 3D

Systems/ SLS Vanguard

|

|

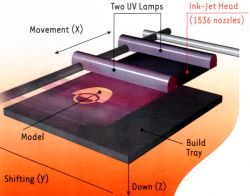

Daha

önce kapanmış olan İsrail tabanlı Cubital

firmasının 1987'den itibaren aldığı patentlerin tüm

hakları Mayıs 2001'de Objet tarafından devralınmıştır.

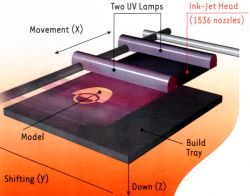

Yukarıda, ilk ticari

model Objet Quadra görülmektedir. 1536 adet memeden

püskürtülen inşa malzemesi her katman oluştuktan sonra

iki adet UV lamba ile kür edilir. Memeler UV lambalar

arasına yerleştirilmiştir. Suda çözünebilen ikinci bir

fotopolimer destek mazlemesi de aynı şekilde püskürtülerek

kür edilir. İnşa sonrasında jel benzeri destek yapısı

güçlü bir su spreyi yardımıyla çözülerek temizlenir.

x, y, z eksenlerinde sırasıyla 600, 300 ve 1270 dpi

(20 mikron) çözünürlüğe sahiptir. İnşa zarfı: 270mm

x 300mm x 200mm (yükseklik).

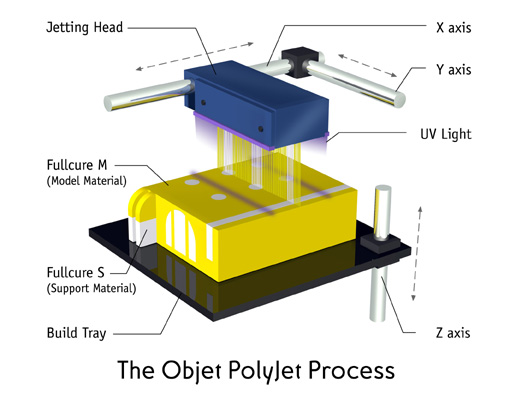

PolyJet

prosesi (Mayıs 2006)

Yukarıda, Objet Quadra

ile üretilmiş bazı modeller görülmekte

Bir

dizi deneme üretimi ve potansiyel müşterilerdeki testlerinin

ardından ilk kez Ekim 2001'de ABD'nde Objet Quadra satışına

başlanmıştır. Sonraki yıllarda ise daha gelişmiş modellerin

geliştirilmesinin ardından Objet Quadra'nın üretimi

durdurulmuştur:

Soldaki

resim: Objet, 27 Kasım 2001 tarihinde ise QuadraTempoT

modelini duyurmuştur. 2002 başında ticari olan bu yeni

model birtakım yazılım ve donanım geliştirmeleri sayesinde

toplam inşa süresini, bir önceki Objet Quadra modelinden

%20-25 daha kısa zamanda tamamlayabilmektedir. PolyJetT

markalı teknolojiyi kullanan bu model aynı zamanda iki

adet UV lambaya ve daha büyük malzeme kartuş kullanma

seçeneğine sahiptir. Soldaki

resim: Objet, 27 Kasım 2001 tarihinde ise QuadraTempoT

modelini duyurmuştur. 2002 başında ticari olan bu yeni

model birtakım yazılım ve donanım geliştirmeleri sayesinde

toplam inşa süresini, bir önceki Objet Quadra modelinden

%20-25 daha kısa zamanda tamamlayabilmektedir. PolyJetT

markalı teknolojiyi kullanan bu model aynı zamanda iki

adet UV lambaya ve daha büyük malzeme kartuş kullanma

seçeneğine sahiptir.

QuadraTempo

teknik özellikleri:

İnşa zarfı: 270mm x 300mm x 200mm

Çözünürlük:

X= 600 dpi: 0,042 mm

Y= 300 dpi: 0,084 mm

Z= 1270 dpi: 0,021 mm

Objet

Geometries Ltd., 13 Mayıs 2003 tarihinde QuadraTempo'nun

daha gelişmiş bir modeli olan Eden330 modelini

duyurmuştur. Dış görünüşü QuadraTempo ile benzer olan

bu yeni sistem önceki modele nazaran daha ince katmanlarla

inşa yapma kabiliyetine sahiptir. Ayrıca, bu yeni model

ile birlikte FullCureT

700 isimli, daha yüksek mekanik dayanıma sahip yeni

bir fotopolimer inşa malzemesi de geliştirilmiştir (öncekine

kıyasla 3 kat daha esnek, iki kat daha sağlam olan bu

malzeme ile 0.6mm et kalınlığında parçalar inşa edilebilir). Objet

Geometries Ltd., 13 Mayıs 2003 tarihinde QuadraTempo'nun

daha gelişmiş bir modeli olan Eden330 modelini

duyurmuştur. Dış görünüşü QuadraTempo ile benzer olan

bu yeni sistem önceki modele nazaran daha ince katmanlarla

inşa yapma kabiliyetine sahiptir. Ayrıca, bu yeni model

ile birlikte FullCureT

700 isimli, daha yüksek mekanik dayanıma sahip yeni

bir fotopolimer inşa malzemesi de geliştirilmiştir (öncekine

kıyasla 3 kat daha esnek, iki kat daha sağlam olan bu

malzeme ile 0.6mm et kalınlığında parçalar inşa edilebilir).

Eden330 teknik özellikleri:

İnşa zarfı: 336mm x 326mm x 200mm

Çözünürlük:

X= 600 dpi: 0,042 mm

Y= 300 dpi: 0,084 mm

Z= 1600 dpi: 0,016 mm

(toplam jet meme sayısı belirtilmemiştir)

Eden330

modelinin piyasaya sürülmesinin ardından, 2003 sonlarına

doğru QuadraTempo'nun üretim ve satışı durdurulmuşur.

Objet

Geometries Ltd., 05 Nisan 2004 tarihinde, daha küçük

bir inşa zarfına sahip Eden260 modelini duyurmuştur. Objet

Geometries Ltd., 05 Nisan 2004 tarihinde, daha küçük

bir inşa zarfına sahip Eden260 modelini duyurmuştur.

Eden260 teknik özellikleri:

İnşa zarfı: 256mm x 250mm x 203 mm

İnşa hızı: 1,25 cm yükseklik/saat

Boyutsal hassasiyet: 0,1 - 0,2 mm

Çözünürlük:

X= 600 dpi: 0,042 mm

Y= 300 dpi: 0,084 mm

Z= 1600 dpi: 0,016 mm

Jet kafa sayısı: 8 adet

Objet

Geometries Ltd., Euromold 2005'de (Kasım 2005), büyük

inşa zarfına sahip Eden500V modelini duyurmuştur. Objet

Geometries Ltd., Euromold 2005'de (Kasım 2005), büyük

inşa zarfına sahip Eden500V modelini duyurmuştur.

Eden500V teknik özellikleri:

İnşa zarfı: 490mm x 390mm x 200 mm

İnşa hızı: 1,25 cm yükseklik/saat

Boyutsal hassasiyet: 0,1 - 0,3 mm

Çözünürlük:

X= 600 dpi: 0,042 mm

Y= 600 dpi: 0,042 mm

Z= 1600 dpi: 0,016 mm

Jet kafa sayısı: 8 adet

Objet

Geometries Ltd., Aralık 2005'de, Eden350V ve

Eden350 modellerini duyurmuştur. Bu modeller

Eden330'dan biraz daha büyük bir inşa zarfına ve Y ekseninde

2 kat fazla çözünürlüğe sahiptir. 350V modeli ise 350

modelinden daha yüksek bir inşa hızına sahiptir. Objet

Geometries Ltd., Aralık 2005'de, Eden350V ve

Eden350 modellerini duyurmuştur. Bu modeller

Eden330'dan biraz daha büyük bir inşa zarfına ve Y ekseninde

2 kat fazla çözünürlüğe sahiptir. 350V modeli ise 350

modelinden daha yüksek bir inşa hızına sahiptir.

Eden350 ve 350V teknik özellikleri:

İnşa

zarfı: 350mm x 350mm x 200 mm

Çözünürlük:

X= 600 dpi: 0,042 mm

Y= 600 dpi: 0,042 mm

Z= 1600 dpi: 0,016 mm

Jet

kafa sayısı: 8 adet

Objet

Geometries Ltd., Ocak 2006'da, küçük inşa zarfına sahip

yeni modeli olarak Eden250'i duyurmuştur. Objet

Geometries Ltd., Ocak 2006'da, küçük inşa zarfına sahip

yeni modeli olarak Eden250'i duyurmuştur.

Eden250 teknik özellikleri:

İnşa

zarfı: 250mm x 250mm x 200 mm

Boyutsal hassasiyet: 0,1 - 0,2 mm

Çözünürlük:

X= 600 dpi: 0,042 mm

Y= 300 dpi: 0,084 mm

Z= 1600 dpi: 0,016 mm

Malzeme

seçenekleri: Malzeme

seçenekleri:

Objet,

farklı ihtiyaçlara uygun malzeme seçenekleri sunmaktadır;

.

FullCure©720 Model transparent (şeffaf inşa malzemesi)

. VeroBlue Opaque material (opak mavi inşa malzemesi)

. VeroWhite Opaque material (opak beyazinşa malzemesi)

. TangoBlack, rubber-like flexible material (esnek malzeme

- siyah)

. TangoGray, rubber-like flexible material (esnek malzeme

- gri)

. FullCure©705 Support (suda eriyen destek malzemesi)

|

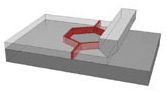

Bunu diğer autofabrication tekniklerinden

ayıran önemli bir nokta, cihazın erimiş mum damlacıklarını

püskürterek katmanları direkt oluşturmak yerine sadece

katmanların dış çeperlerini inşa etmesidir. İnşa edilen

parçanın katmanları ise ayrıca eritilmiş farklı bir mum

malzemenin yayılarak boşluklara doldurulmasıyla gerçekleişir:

Solda: Erimiş,

ayırıcı mum damlacıkları hareketli bir yazıcı kafasından

püskürtülerek katman çeperi oluşturulur. Bu mum, suda

çözülebilme özelliğine sahiptir.

Ortada: Katmanın

içi ve dışı birlikte, erimiş farklı bir mum malzeme

ile doldurulur. Bu malzemenin erime sıcaklığı önceki

ayırma mumundan daha düşük olduğu için, bu işlem sırasında,

önceki safhada inşa edilen katman duvarlarının eriyerek

bozulması önlenmiş olur. Çeperlerin dışında kalan kısımlardaki

malzeme ise destek görevi üstlenir.

Sağda: Önceki

işlemler tüm katmanlar için tekrarlanıp inşa bittikten

sonra ayırıcı mum suda eritilerek parça elde edilir.

Bu teknoloji ticari

hale gelemeden Generis firması web sitesi faaliyetini

durdurmuştur. Muhtemelen Generis, Extrude Hone tarafından

satın alındığı için bu teknoloji artık ProMetal

bünyesinde geliştirilebilecektir.

Toz Bağlama > Yapıştırıcıyla > Generis

GmbH

|

|

BPM Inc., (BPM, Ballistic Particle Manufacturing) |

1989 yılında kurulan BPM,

1995 yılında ilk ticari cihazını üretmiştir.

1989 yılında kurulan BPM,

1995 yılında ilk ticari cihazını üretmiştir.

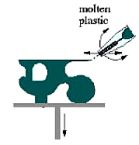

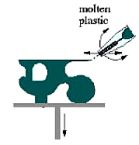

BPM tekniğinde, 5 eksen

ile kontrol edilen bir memeden, inşa edilen yüzeye sürekli

dik olarak erimiş plastik partiküller halinde püskürtülür

(Continuous Articulation of Normals). Bu firmanın cihazı

ucuz (35000$) olmasına rağmen imalat kalitesinin ve hızının

yetersiz olması sebebiyle piyasada tutunamamıştır. |

Solda: BPM Personel Modeler.

250x203x150mm ölçülerinde bir inşa zarfına sahiptir.

Solda: BPM Personel Modeler.

250x203x150mm ölçülerinde bir inşa zarfına sahiptir.

Ortada: cihazın çalışma

prensibi (Büyük

resim: 750 x 373 Piksel, 39 KB)

Görüldüğü gibi cihaz çok karmaşık bir yapıya sahiptir.

Bu, cihazın kolay arıza yapmasının yanında düşük

hız ve hassasiyete sahip olmasına sebep olan önemli bir

faktördür.

Sağda: Bir model inşa edilirken... |

Afit,

fotokopi ve lazer yazıcıların arkasındaki teknoloji olan

"electrophotography" konusunda Ar-Ge çalışmaları

yapan ve bu sektörde birçok ürüne sahip bir Japon firmasıdır.

Afit, bu birikimini kullanarak 2002 yılında electrophotography

prensibine bağlı olarak tonerin (toz) inşa malzemesi olarak

kullanıldığı ve PLIGRAPHY ismini verdikleri bir autofabrication

teknolojisi üzerine çalıştığını duyurmuştur. PLIGRAPHY

yüksek hız ve hasassiyeti aynı anda elde etme potansiyeline

sahiptir. Bu cihaz 50 mikron rezolusyona sahiptir ve 0.1mm

kalınlıktaki 200 katmanı 50 dakikada inşa edebilir (24mm/saat

yükselme hızı). Aşağıda, PLIGRAPHY teknolojisi ile inşa

edilmiş üç örnek görülmektedir:

1- Kuzey Japon Alplerine ait 1/400000 ölçekli bir arazi

modeli,

2- Şehir maketi,

3- Sprial bir parça modeli,

4- Destek malzemesi kullanılmadan inşa edilmiş karmaşık

bir geometri görülmektedir (inşa sırasında kullanılmayan

tozlar destek malzemesi işlevi gördüğünden dolayı ayrıca

bir destek yapısı inşa etmeye gerek kalmaz). |

|

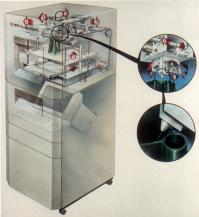

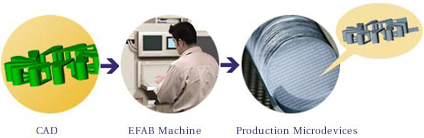

Ağustos

1999'da MEMGen Corp. (MicroElectroMechanicalGeneration)

ismi altında kurulan Microfabrica Inc., Güney California

Üniversitesi'nde (University of Southern California)

Adam Cohen* liderliğinde geliştirilen ve EFABT (Electrochemical

FABrication / Elektrokimyasal İnşa) ismi verilmiş olan,

mikro düzeyli parçaların (micromachines / mikromakineler)

üretiminde kullanılan bir tür autofabrication teknolojisini

ticari hale getirmiştir. Eylül 2002'de Vacit Arat

bu firmada yönetici (CEO) olmuştur:

(www.microfabrica.com/press_room/releases/2002_09_09.htm)

|

|

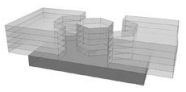

EFAB,

bu sayfada ele alınan diğer teknolojilerden farklı

olarak inşa malzemesini mekanik olarak püskürterek

değil, elektrokimyasal olarak yüzeye yığar:

(a) İstenilen bölgelerin seçilmesi için "Instant

Mask" ismi verilen ve elektrokimyasal madde

yığılmasını kontrol eden bir maske kullanılır.

(b) Her

katmandaki destek malzemesi ise maskesiz olarak

tüm yüzeye yığılır.

(c) Ardından yüzey düzeltilerek istenmeyen bölgelere

kaplanmış destek malzemesi uzaklaştırılır ve bir

sonraki katman için yüzey hazır hale gelir.

İşlemler bu şekilde tekrarlanır... |

|

|

|

İnşa

sonrası destek yapısının malzemesi kimyasal olarak

eritildiğinde geriye kompleks 3D geometriye sahip

çok küçük ölçekli parça veya makineler kalır...

Temelde bir inşa ve bir destek malzemesi kullanan

EFAB, birden fazla inşa ve/veya destek malzemesi

kullanarak çoklu malzemeye sahip (multimaterial)

parçalar da üretme potansiyeline sahiptir. |

Yarı

iletken (semiconductor) mikroçip, entegre devre ve benzeri

mikro yapıları "photolithography / fotolitografi"

tekniğiyle üretimde kullanılan sabit ışık maskeleri yerine

Instant MaskingT isimi verilen bir dinamik maske oluşturma

tekniği EFAB teknolojisinde anahtar rol oynamaktadır.

| Sağda,

EFAB teknolojisiyle üretilmiş, bazı örnekler görülmektedir.

İlk resimde bir nozul dizini görülmekte, aynı resmin

sol alt köşesinde ise 0.5mm boyunda minik bir ivme

ölçer bulunmaktadır. |

|

Klasik mikroçip üretim tekniğine göre EFAB'ın şu avantajları

vardır:

1- Yarı iletken üretim tekniklerinden 50 kat daha hızlı

bir şekilde mikromakine üretebilir.

2- Klasik yöntemler elektronik uygulamalarına yönelik

olarak en fazla 5 katman üretebilirken EFAB ile yüzlerce

katmandan oluşan mikro yapılar kolay ve hızlı şekilde

inşa edilebilir.

3- Yarı iletken üretim teknolojisinin kullanılması çok

zor iken, EFAB tekniği yaygın olarak bilinen 3D CAD verisini

alarak üretime geçebilir.

4- Yarıiletken üretimi için gerekli ve çok yüksek maliyetli

temiz odalar (clean room) yerine tek bir cihazın içinde

çok daha düşük maliyetle mikromakine inşası yapılabilir.

*Hızlı

prototip sektörüne yönelik ilk yayınlardan Rapid

Prototyping Report dergisinin kurucusu olan Adam

Cohen, Soligen'in

de kurucu ortaklarındandır. Bir süre 3D Systems bünyesinde

de çalışmış olan Cohen, SLA

250 modelinin geliştirilerek ticari hale getirilmesinde

önemli rol oynamıştır.

Not:

MEMS konusunda geniş bilgiye www.memsnet.org

sitesinden ulaşılabilir.

|

DMD, (Direct Metal

Deposition, Direkt Metal Yığılması) sisteminde CO2

lazer ile metal tozları eritilerek katmanlar halinde parça

inşa edilir. İnşa sırasında sıcaklık, buna bağlı olarak

da soğuyan metalin kristal yapısı kontrol altında tutulur.

İnşa sırasında parçanın değişik noktalarına farklı metal

tozları beslenerek kompozit parçalar (DMD Smart Parts)

üretilebilir. Bu sistem, yeni bir parçanın inşasında kullanılabileceği

gibi, başka şekillerde imal edilmiş metal parçaların tadilatı

amacıyla da kullanılabilir. Mesela, aşınmış veya zarar

görmüş plastik enjeksiyon kalıpları veya türbin kanatları

gibi uçak parçaları bu sistemle onarılabilir. |

|

Sağda, POM/DMD yöntemiyle

imal edilmiş metal bir test parçası gözükmektedir.

Yukarısında ise aynı

parçanın SLA cihazı ile imal edilmiş olanı referans

için verilmiştir.

|

|

Almanya'nın en eski ve

güçlü lazer kesim tezgahları üreticilerinden biri olan

TRUMPF, 2003 Euromold

Fuar'ında autofabrication prensibini kullanan iki ürününü sergilemiştir.

Bunlardan biri, ABD tabanlı POM ile işbirliği sonucu

ürettiği DMD (Direct

Metal Deposition, Direkt Metal Yığılması) tekniğini

kullanan DMD 505 modeli autofabrication cihazıdır. Diğeri ise

Harç yığma yerine toz bağlama tekniğini kullanan LF

- Laserforming cihazıdır.

|

|

|

|

|

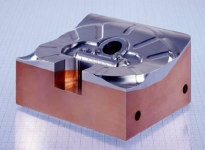

DMD

505 tezgahı

|

İnşa

prosesi detay resmi

|

|

|

|

|

DMD

505 tezgahında bakır blok üzerinde üretilmiş bir

kalıp

|

Kalıp

onarım-ekleme sonucu bir parça

|

|

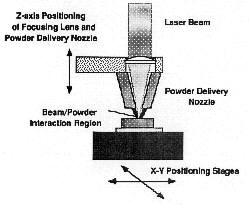

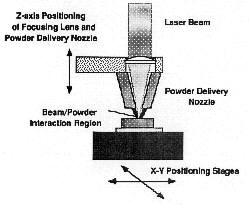

İlk olarak Sandia National

Lab.'da geliştirilen LENS (Laser Engineered Net Shaping)

teknolojisi, sanayi uygulamaları için OPTOMEC firması

tarafından lisanslanmıştır. Bu teknolojinin temel çalışma

prensibi aşağıdaki resimlerde görülmektedir: İnşa yüzeyine

püskürtülen metal tozları lazer enerjisi ile eritilerek

yüzeye yapıştırılır.

Metal tozları, lazer ışınıyla aynı eksende (coaxial)

yüzeye püskürtülür. Odaklama için mercek sistemi

z ekseninde, tabla da inşa kontrolü için x ve

y ekseninde hareket ettirilir. |

|

|

|

Sağda:

700 Watt cw Nd:YAG laser kullanan LENS 750 cihazı.

|

|

|

|

|

Bu

sistemde, 1400W'lık çok güçlü bir CO2

lazer kullanılarak titanyum tozları "inert" gaz altı

ortamda eritilerek katmanlar halinde parça inşa edilir.

Yukarıdaki resimde, ortada gözüken sarı dik çizgi

lazer huzmesini, yanlardaki gri renkli kısımlar titanyum

tozlarının akış yolunu, kırmızı kısım ise ergimenin

gerçekleştiği bölgeyi temsil etmektedir.

Parça,

inşa bitiminde yeterince hassas ölçülere sahip olmadığı

için talaşlı imalata gerek duyulmaktadır. Bu teknoloji,

uzay ve havacılık sanayindeki parça imalatı veya onarımına

yönelik geliştirildiği için, hafif ve sağlam olması

sebebiyle bu sektörde önemli bir yere sahip olan titanyum

metali inşa malzemesi olarak kullanılmaktadır. Lasform

(Laser Forming / Lazerle Şekillendirme) cihazı satışı

yerine Aeromet firması bu cihazı kullanarak dışarı

servis vermektedir...

|

Sağdaki resimde 4*4*4 feet

yani 120*120*120cm ebadında inşa zarfına sahip cihaz

görülmektedir. |

|

|

Solda, Lasform yöntemi

ile titanyumdan inşa edilmiş parça, sağda ise aynı parçanın

talaşlı imalat yöntemleriyle işlendikten sonraki hali

gözükmektedir.

Daha sonraları MTS

Systems Corporation bünyesinde operasyonlarına devam

eden AeroMet, Ekim 2005'de stratejik görülmemesi sebebiyle

kapandı. Faaliyeti sona eren web sitesindeki (www.mts.com/aerometcorp.htm)

ilgili not şöyleydi:

For

approximately seven years MTS has invested in laser

additive manufacturing (LAM) technology in hopes of

commercializing the process.

We made many excellent technology advances. These advances

include substantial proprietary process developments

as well as the delivery of LAM based components now

flying on various US military aircraft. We have been

unsuccessful however, in achieving a sustainable business

model. Additionally, continued operations would require

significant further investments.

Since the business is not strategic to MTS, and given

the conditions stated above, MTS has decided to discontinue

AeroMet operations.

|

|

H&R

Technology firması PMDT (Precision Metal Deposition

- Hassas Metal Yığma) ismini verdiği teknolojisini ilk

zamanlarında esnek tabaka halindeki malzemeler için

bıçaklı kesme kalıpları imal etmek amacıyla kullanmıştır.

Sağda görülen MACH-II modeli cihaz tam otomatik olarak

kesme kalıbı üretebilir. Lazer enerjisi ile metal bir

tel eritilip yüzeye kaynaştırılarak bıçak inşa edilir

ve ardından yine aynı cihazın içinde bulunan bir talaşlı

imalat sistemiyle bıçakların bilenmesi de tamamlanır. H&R

Technology firması PMDT (Precision Metal Deposition

- Hassas Metal Yığma) ismini verdiği teknolojisini ilk

zamanlarında esnek tabaka halindeki malzemeler için

bıçaklı kesme kalıpları imal etmek amacıyla kullanmıştır.

Sağda görülen MACH-II modeli cihaz tam otomatik olarak

kesme kalıbı üretebilir. Lazer enerjisi ile metal bir

tel eritilip yüzeye kaynaştırılarak bıçak inşa edilir

ve ardından yine aynı cihazın içinde bulunan bir talaşlı

imalat sistemiyle bıçakların bilenmesi de tamamlanır.

PMDT

düz tel lazer metal yığma (flat wire laser metal deposition)

tekniğiyle, benzer teknolojilere kıyasla küçük miktarda

eriyik metal bulunduğu ve buna bağlı olarak termal gerilimler

de düşük az olduğu için daha az çarpılmayla daha kontrollü

ve üstün özelliklere sahip metalurjik yapılı parçalar

inşa edilebilir.

PMD

teknolojisi: Soldaki resimde görüldüğü gibi lazer

ışını yukarıdan aşağıya dik olarak verilir ve yandan yataya

yakın bir açıyla beslenen metal telin ucunu eriterek bir

önceki tabakayla kaynaşmasını sağlar. İşlem sırasında

korozyonu önlemek için tel besleme kafasının yanından

ergime bölgesine asal bir gaz püskürtülür. Sistem bu yönüyle

MIG (Metal Inert Gas - Metal Asal Gaz) kaynağına benzemektedir.

Lazer enerjisi metal yüzeyinin ısıl işleme tabi tutulmasında

da kullanılır. H&R Technology Inc., PMD ile ilgili

olarak ilk defa 1996 yılında 5,578,227 numaralı ABD patentini

almıştır.

Sağda, PMD teknolojisiyle inşa edilmiş küçük ve

hassas bir kesme kalıbı görülmektedir. PMD, autofabrication teknolojisinin

direkt imalatta kullanılmasına güzel bir örnektir.

H&R

Technology daha sonra bu teknolojinin kullanım alanlarını

genişletmiş ve NSM (Net Shape Manufacturing - Net Şekilli

İmalat) ismini verdiği 3D metal parça üretim servisi de

vermeye başlamıştır. Sistem yeni parça veya kalıp üretmenin

yanı sıra, özellikle havacılık/jet motoru sektörüne yönelik

olarak karmaşık geometriye sahip titanyum, inconel veya

paslanmaz çelik kalıp ve parçaların onarımında da kullanılabilmektedir:

Solda,

PMD tekniğiyle inşa edilmiş bir türbin kanatçığı. Bu tekniğin

türbin kanadı onarımında kullanılması da hedeflenmiştir.

Sağda, Birden çok metal malzemenin kullanıldığı

bir çok malzemeli (multimaterial) kesme kalıbı örneği.

Kalıp taban plakası karbon çeliğidir. Bu taban üzerine

sertleştirilemiyen (yorulmaya karşı dayanımlı) 430 SST

çeliğiyle, keskinliğini uzun süre muhafaza edebilecek

şekilde sert gereken bıçak ucu ise sertleştirileblir 420

SST çeliğinden inşa edilmiştir. Böylece, tabanı metal

yorulmasına (fatigue) karşı dayanımlı bıçak daha uzun

bir ömüre sahip olur.

Firma tarafından FGM (functionally gradient material,

fonksiyonel değişken malzeme) olarak adlandırılan bu tip

uygulamalara bir örnek de korzoyon ve/veya aşınmaya dayanması

için metal parça yüzeylerinin daha yüksek performanslı

başka bir malzemeyle ince bir tabaka halinde kaplanmasıdır

(bu ve diğer uygulamalarla ilgili resimler firmanın web

sayfasından bulunabilir). |

| Erimiş metal püskürtme

üzerine diğer çalışmalar: |

|

Her

ne kadar bu raporun kapsamı dışına çıksa da, henüz araştırmanın

ilk safhalarında olan ve erimiş metal püskürtmeyi hedfleyen

bazı autofabrication teknolojileriyle ilgili kısa açıklamalar

ve/veya internet adresleri önemi sebebiyle aşağıda verilmiştir:

Düşük

erime sıcaklığına sahip metaller kullanarak yıllarca

bu konuda çalışmalar yapmış Incre, LLC firması

2001 yılının başında çalışmalarını durdurmuş ve Incremental

Fabrication Technology (IFT) adındaki teknolojisinii

ve ilgili patent haklarını satışa çıkartmıştır. Sağda,

ilk yapılan test üretimlerine ait bir numune görülmektedir.

(0.8mm'lik tel eritilerek 75mm çapındaki bu parça 10

dakikada inşa edilmiştir) Düşük

erime sıcaklığına sahip metaller kullanarak yıllarca

bu konuda çalışmalar yapmış Incre, LLC firması

2001 yılının başında çalışmalarını durdurmuş ve Incremental

Fabrication Technology (IFT) adındaki teknolojisinii

ve ilgili patent haklarını satışa çıkartmıştır. Sağda,

ilk yapılan test üretimlerine ait bir numune görülmektedir.

(0.8mm'lik tel eritilerek 75mm çapındaki bu parça 10

dakikada inşa edilmiştir)

Not: Incre LLC, web sitesi bir süre ww.peak.org/~incre

adresinde bulunmaktaydı.

Texas

Üniv.'nde (Arlington, ABD) bünyesinde LMJP (Liquid

Metal Jet Printing - Sıvı Metal Jetli Yazıcı teknolojisi)

geliştirilmektedir. LMJP mürekkep püskürtmeli yazıcı

teknolojisine çok benzerlik göstermektedir; fakat mürekkep

yerine erimiş metal kullanılmaktadır. Bazı mekanik parçalar

ve elektronik konnektörler üretme konusunda araştırmalar

yapılmıştır. Bu çalışmalar bir süre www.metaljet.org

adresinde gösterilmişti. Buna benzer çalışmalar aşağıdaki

kuruluşlar tarafından da yapılmaktadır:

- MIT

Droplet

Based Manufacturing Laboratory

- Carnegie

Mellon Univ., Shape Deposition Manufacturing (SDM):

autofabrication,

kalıplama-döküm, ve CNC tekniklerinin bir melezi olan

bu teknolojide metallerin yanı sıra seramik ve plastik

malzemeler de kullanılabilir.

- University

of California, Irvine Droplet

Dynamics & Net-Form Manufacturing Lab.

- University

of Toronto Centre

for Advanced Coating Technologies

|

| Home | Previous Page |

Next Page |

|

|

Not: Şemadaki başlıkları tıklayarak, direkt açıklama sayfalarını görebilirsiniz.

Not: Şemadaki başlıkları tıklayarak, direkt açıklama sayfalarını görebilirsiniz.

Sağda,

9 Nisan 1996'da Royden Sanders ve çalışma arkadaşları

tarafından Sanders Prototypes Inc. (Wilton, NH)

adına, geliştirdikleri cihazla ilgili alınan ilk

patente ait bir resim görülmektedir: "3-D model

maker" başlıklı ve 5,506,607 no'lu bu patentle

ilgili ilk başvuruları aslında 25 Ocak 1991'de

yapılmıştı ama yapılan düzeltmeler ve yeni ek

başvurular sebebiyle patent alınması 5 sene sürmüştür.

Sağda,

9 Nisan 1996'da Royden Sanders ve çalışma arkadaşları

tarafından Sanders Prototypes Inc. (Wilton, NH)

adına, geliştirdikleri cihazla ilgili alınan ilk

patente ait bir resim görülmektedir: "3-D model

maker" başlıklı ve 5,506,607 no'lu bu patentle

ilgili ilk başvuruları aslında 25 Ocak 1991'de

yapılmıştı ama yapılan düzeltmeler ve yeni ek

başvurular sebebiyle patent alınması 5 sene sürmüştür. 3D

Plotting (3 boyutlu çizici) teknolojisi. Bu da

damlacıklar halinde erimiş polimeri (wax - mum)

püskürten bir autofabrication teknolojisidir.

3D

Plotting (3 boyutlu çizici) teknolojisi. Bu da

damlacıklar halinde erimiş polimeri (wax - mum)

püskürten bir autofabrication teknolojisidir.

Solidscape,

18-09-2002 de yaptığı bir duyuru ile daha yüksek performans/maliyet

oranlı ve önceki modellere kıyasla küçük bir inşa zarfına

sahip T66 modelini piyasaya çıkartmıştır:

Solidscape,

18-09-2002 de yaptığı bir duyuru ile daha yüksek performans/maliyet

oranlı ve önceki modellere kıyasla küçük bir inşa zarfına

sahip T66 modelini piyasaya çıkartmıştır:

SDI,

ilk ticari ürünlerini ModelMaker markası altında 1994

yılında kurduğu Sanders Prototype International (SPI)

firması üzerinden pazarlamıştır. SPI, 2000 yılında ismini

SDI,

ilk ticari ürünlerini ModelMaker markası altında 1994

yılında kurduğu Sanders Prototype International (SPI)

firması üzerinden pazarlamıştır. SPI, 2000 yılında ismini

Sağda:

Her katmanın inşası sırasında yüzeyde oluşan pürüzleri

düzeltmek ve Z eksenindeki büyümeyi (katman kalınlığını)

hassas bir şekilde kontrol altına almak için 600rpm hızında

dönen, 130oC

sıcaklığa kadar ısıtılmış, üzeri pürüzlü, düzeltici bir

merdane (planarizer) kullanılır. Merdane üzerinde biriken

inşa malzemesi, bir kanatçık (mavi renkli) ile merdaneden

silinerek vakumla oluşturulan hava akımıyla temizlenir.

Sağda:

Her katmanın inşası sırasında yüzeyde oluşan pürüzleri

düzeltmek ve Z eksenindeki büyümeyi (katman kalınlığını)

hassas bir şekilde kontrol altına almak için 600rpm hızında

dönen, 130oC

sıcaklığa kadar ısıtılmış, üzeri pürüzlü, düzeltici bir

merdane (planarizer) kullanılır. Merdane üzerinde biriken

inşa malzemesi, bir kanatçık (mavi renkli) ile merdaneden

silinerek vakumla oluşturulan hava akımıyla temizlenir.

Jet

meme sayısı: 448 (224 adet inşa 224 adet destek malzemesi

püskürtme için)

Jet

meme sayısı: 448 (224 adet inşa 224 adet destek malzemesi

püskürtme için)

3D

Systems, kuyumculuk sektörü için geliştirdiği, daha

yüksek çözünürlüğe sahip

"InVision HR (High

Resolution / yüksek çözünürlük)

3-D Printer" isimli

cihazını ilk

defa 15-22 Nisan 2004 tarihlerinde İsviçre'de düzenlenen

BaselWorld 2004, Mücevher Fuarı'nda sergilemiştir.

3D

Systems, kuyumculuk sektörü için geliştirdiği, daha

yüksek çözünürlüğe sahip

"InVision HR (High

Resolution / yüksek çözünürlük)

3-D Printer" isimli

cihazını ilk

defa 15-22 Nisan 2004 tarihlerinde İsviçre'de düzenlenen

BaselWorld 2004, Mücevher Fuarı'nda sergilemiştir.

Soldaki

resim: Objet, 27 Kasım 2001 tarihinde ise QuadraTempoT

modelini duyurmuştur. 2002 başında ticari olan bu yeni

model birtakım yazılım ve donanım geliştirmeleri sayesinde

toplam inşa süresini, bir önceki Objet Quadra modelinden

%20-25 daha kısa zamanda tamamlayabilmektedir. PolyJetT

markalı teknolojiyi kullanan bu model aynı zamanda iki

adet UV lambaya ve daha büyük malzeme kartuş kullanma

seçeneğine sahiptir.

Soldaki

resim: Objet, 27 Kasım 2001 tarihinde ise QuadraTempoT

modelini duyurmuştur. 2002 başında ticari olan bu yeni

model birtakım yazılım ve donanım geliştirmeleri sayesinde

toplam inşa süresini, bir önceki Objet Quadra modelinden

%20-25 daha kısa zamanda tamamlayabilmektedir. PolyJetT

markalı teknolojiyi kullanan bu model aynı zamanda iki

adet UV lambaya ve daha büyük malzeme kartuş kullanma

seçeneğine sahiptir.

Malzeme

seçenekleri:

Malzeme

seçenekleri:

H&R

Technology firması PMDT (Precision Metal Deposition

- Hassas Metal Yığma) ismini verdiği teknolojisini ilk

zamanlarında esnek tabaka halindeki malzemeler için

bıçaklı kesme kalıpları imal etmek amacıyla kullanmıştır.

Sağda görülen MACH-II modeli cihaz tam otomatik olarak

kesme kalıbı üretebilir. Lazer enerjisi ile metal bir

tel eritilip yüzeye kaynaştırılarak bıçak inşa edilir

ve ardından yine aynı cihazın içinde bulunan bir talaşlı

imalat sistemiyle bıçakların bilenmesi de tamamlanır.

H&R

Technology firması PMDT (Precision Metal Deposition

- Hassas Metal Yığma) ismini verdiği teknolojisini ilk

zamanlarında esnek tabaka halindeki malzemeler için

bıçaklı kesme kalıpları imal etmek amacıyla kullanmıştır.

Sağda görülen MACH-II modeli cihaz tam otomatik olarak

kesme kalıbı üretebilir. Lazer enerjisi ile metal bir

tel eritilip yüzeye kaynaştırılarak bıçak inşa edilir

ve ardından yine aynı cihazın içinde bulunan bir talaşlı

imalat sistemiyle bıçakların bilenmesi de tamamlanır.