|

|

|

| Home | Previous Page | Next Page |

Referance Info. > Investment Casting Technology:

İngilizce'de "Investment Casting",

"Ceramic Shell Casting" (seramik kabuk dökümü)

veya "lost wax process" (kaybedilmiş mum prosesi),

Almanca'da "Feinguss" veya

"Schalenguss", Fransızca'da ise "Fonde a Cire

Perdue" ismiyle anılan hassas döküm tekniğinin

2000 yıllık bir geçmişi vardır. Bu teknik sayesinde elde

uygun malzemeden yapılmış bir model olduğu sürece çok

karmaşık metal dökümler yüksek hassasiyet ve yüzey kalitesi

ile yapılabilmektedir. Bu özelliği ile hassas döküm, birçok

talaşlı imalat işleminin gereğini ortadan kaldırır.

Hassas döküm teknikleri temelde ikiye ayrılır: "Investment

Shell Casting" (hassas kabuk döküm)

tekniğinde, seramik kalıp, ince cidarlı bir kabuk şeklinde

modelin etrafını örterken, "Investment Flask Casting"

(hassas fanus döküm) tekniğinde ise

bir kabın içindeki kalıp boşluğu haricindeki tüm hacim

seramik/alçı malzeme ile doldurulur: |

1-

"Investment Shell Casting" (hassas kabuk döküm):

Bu cins döküm için yapılan

işlemleri kısaca şöyle sıralayabiliriz:

Öncelikle, metalden

dökülmesi istenilen parçanın mum veya benzeri bir malzemeden

modeli hazırlanır. Genellikle alüminyum (kuyumculukda

ise silikon) bir

kalıp imal edilir ve plastik enjeksiyon yöntemi ile

istenildiği kadar mum model elde edilir. (Döküm sonrası

soğuma ve büzülme tahmini yapılarak model aslından biraz

büyük imal edilebilir)

|

| 1 |

2 |

3 |

|

|

(1) Parçalar

yine mumdan yapılmış bir gövdeye yapıştırılarak "mum

salkım" hazırlanır. Mum malzeme, 70-90 °C arasında

olabilen düşük ergime sıcaklığına sahip ve seramik kabuğu

çatlatmaması için düşük ısıl genleşme özelliğine sahip

bir malzemedir.

(2) Model, seramik banyosuna batırılarak (sulu

alçı görünümünde bir sıvı) çevresine ince bir tabaka

kaplanması sağlanır. Seramik tabaka kuruyup katılaşıncaya

kadar bir fırında bekletilir. Yeteri kalınlıkta seramik

kaplanıncaya kadar son iki işlem tekrarlanır. Dış tabakalarda

daha kalın seramik tozu kullanılır.

(3) Dış cidarı sert seramik kaplı parça bir fırına

sokularak modelin eriyip dışarı akması sağlanır. Seramik

malzeme ise yüksek sıcaklığa dayanıklı olduğundan şeklini

muafaza eder. Bu esnada mum modelin akarak çıkmayan

kısımları da tamamiyle buharlaşır. Ardından, fırın sıcaklığı

yükseltilerek belli bir süre içinde seramik kabuk pişirilerek

sinterlenir ve sonraki döküm işlemlerine dayanacak şekilde

mukavemetinin artması sağlanır.

|

| 4 |

5 |

6 |

|

|

(4) Mum salkımdan

kalan boşluğa (daha önce bırakılmış bulunan bir ağızdan)

ergimiş halde metal dökülür

(5) Metal

soğuyup katılaştıktan sonra darbe ile dış cidardaki

seramik kırılarak parça ortaya çıkarılır.

(6) Parçalar

ana gövdeden dairesel bir testere ile kesilerek alınır,

bir başka değişle göbek bağları kesilir.

Ardından, gerekli çapak

alma, temizleme ve yüzey parlatma işlemleri yapılır.

Son olarak ise kalite kontrol işlemleri yapılır. Dökümde

tahmin edilemeyen boyutsal çekme veya çarpılmalar varsa

bunu kompanse edecek şekilde mum modeller tekrar tasarlanıp

üretilebilir...

|

Modern bir hassas

kabuk döküm fabrikası: (Shellcast

Inc., Montreal, Kanada)

1- 2-

2-

3- 4-

4-

5-

1- Mum model parçaları

kontrolden geçirilip monte edilerek daha karmaşık modeller

oluşturuluyor: Hassas döküm sektöründe sıkça karşılaşılan

karmaşık mum modelleri bir seferde bir enjeksiyon kalıbıyla

üretmenin zorluğu veya imkansızlığı sebebiyle iki veya

daha fazla mum model parçası ayrı enjeksiyon kalıplarında

imal edilir ve manuel olarak birleştirilir.

2- Tam otomatik kabuk

üretim hattında robot yardımıyla mum model üzerine ince

seramik kaplanıyor.

3- Kabuğu sağlamlaştırmak

için daha kalın seramik (kum) kaplanıyor.

4- Kabuk oluşturma işlemlerinin

ara safhalarında nem ve sıcaklık kontrollü ortamda kabuklar

kurutulurken.

5- Seramik kabukların

kür edildiği tünel fırın.

İlgili bir video klibi seyretmek için: investment-casting.avi

(3,4MB)

Uygulama Örnekleri:

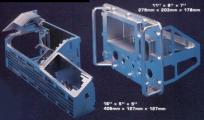

Askeri elektronik cihazların

kasaları ve jet türbin parçalarından örnekler içeren yukarıdaki

resimler hassas kabuk döküm ile imal edilen parçaların

nekadar karmaşık olabileceğini gösteren güzel örneklerdir.

(ilk 4 resim: Shellcast Inc., Montreal,

Kanada, Son iki resim: Precision Castparts Corp., ABD)

Askeri elektronik cihazların

kasaları ve jet türbin parçalarından örnekler içeren yukarıdaki

resimler hassas kabuk döküm ile imal edilen parçaların

nekadar karmaşık olabileceğini gösteren güzel örneklerdir.

(ilk 4 resim: Shellcast Inc., Montreal,

Kanada, Son iki resim: Precision Castparts Corp., ABD)

Solda, Büyük

boy bir jet motoru parçası dökümü, SLA/Quickcast

modeli ile yan yana görülmekte (Precision

Castparts Corp., ABD)

Solda, Büyük

boy bir jet motoru parçası dökümü, SLA/Quickcast

modeli ile yan yana görülmekte (Precision

Castparts Corp., ABD)

Ortada ve Sağdaki

resimde yine SLA/quickcast master modelleri ile

hassas dökümle üretilmiş karmaşık parçalar görülmekte

(Precision Castparts Corp., ABD)

Türkiye'deki Uygulamalar

> Hassas döküm firmaları

|

2-

"Investment Flask Casting" (Dereceli hassas döküm / hassas

fanus döküm):

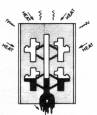

1- Mum modeller

model ağacına eritilerek yapıştırılır

2- Silindirik bir

gömlek (fanus) model ağacı etrafına geçirilir.

3- Gömlek ile model

ağacı arasındaki tüm boşuklara alçı/seramik karışımı dökülür.

4- Fırında ısıyla

karışım kurutulur ve kalıp ters çevrilerek içindeki mum

modellerin eriyip akması sağlanır.

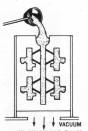

5- Sıcak kalıp ergimiş

metal ile doldurulur. Vakum veya merkezkaç kuvvetiyle

döküm kolaylaştırılabilir.

6- Basınçlı su büskürterek

kalıp malzemesi temizlenir.

7- Döküm ağacından

koparılan parçalar malzeme giriş çapakları temizlenerek

döküm sonrası kullanıma hazır hale getirilirler.

Sağda, 6. şekilde

gösterilen safhaya gelmiş olan yüzük dökümlerinin bulunduğu

bir hassas döküm ağacı görülmektedir. (Meiko)

Mücevher imalatçıları

hassas fanus döküm tekniğini yaygın ve etkili bir şekilde

kullanmaktadırlar.

|

| autofabrication teknolojisindeki

gelişmelere paralel olarak (karmaşık döküm modellerinin

daha kolay yapılabilmesi sayesinde) hassas fanus döküm

teknolojisinin daha yaygın kullanımına ihtiyaç olmuş ve

bu ihtiyacı Alman MCP-HEK

GmbH firması geliştirdiği, bir seri cihazdan oluşan

ve küçük bir atölye alanına kolayca kurulabilecek "MCP

Metal Part Casting" isimli paket bir çözümle karşılamıştır.

Aşağıda, bu sistemin uygulamasına ait bazı resimler ve

açıklamalar verilmiştir: |

|

Mum modeller havya ile

eritilerek yine mum malzemeden yapılmış model ağacına

bağlanıyor. |

|

Fanus döküm ağacının

çevresine yerleştiriliyor |

|

Fanus vakum altında seramik

(alçı) ile dolduruluyor |

|

Fanus kurutma fırınından

çıkıyor. Fanus çevresindeki delikler seramik malzemenin

su buharı kaybetmesini kolaylaştırmaktadır. |

|

Mum eritme ve metal döküm

sonrası fanus çıkartılıyor |

|

Basınçlı su ile seramik

temizleniyor. Fanus çevresindeki delikler bu sefer de

su ile seramik (alçı) dolgunun eritilmesini kolaylaştırmaktadır.

Temizlik esnasında çevreye su ve diğer artıklar sıçramaması

için bu işlem özel bir kabinin içinde yapılır. |

|

Basınçlı su ile seramik

temizlenmiş |

|

Metal dökülmüş parçalar

döküm ağacından koparılmaya hazır. |

|

Örnek bir çalışma: (MCP

Metal Part Casting)

1-

autofabrication teknolojisiyle (SLA) üretilmiş master model 1-

autofabrication teknolojisiyle (SLA) üretilmiş master model

2- Master model

ile yapılan silikon kalıba dökülerek üretilmiş 2.5kg'lık

mum döküm modeli

3- Mum model kullanılarak

dökülmüş 7.2kg'lık alüminyum krank gövdesi. Burada,

mum model üzerine döküm öncesi yerleştirilmiş döküm

ve havalandırma kanalları da açıkça görülmekte.

|

Not:

Farklı döküm teknolojileriyle ilgili daha fazla bilgi

ve video görüntüleri İTÜ İmalat Mühendisliği öğrencileri

tarafından hazırlanan aşağıdaki rapordan bulunabilir:

www.mkn.itu.edu.tr/bolumler/imalat/baglanti/dokum

> DÖKÜM VE KALIPLAMA YÖNTEMLERİ (Kum Kalıba Döküm,

Kalıcı Kalıplara Döküm, Hassas Döküm, Savurma Döküm, Alçı

Kalıba Döküm, Seramik Kalıba Döküm, Dolu Kalıba Döküm) |

| Home | Previous Page | Next Page | |

|

2-

2-

4-

4-

1-

autofabrication teknolojisiyle (SLA) üretilmiş master model

1-

autofabrication teknolojisiyle (SLA) üretilmiş master model