|

|

|

| Home | Previous Page |

Next Page |

Applications > Engineering

> Rapid Prototyping:

Yeni ürün geliştirme sürecinde

hızlı prototip imalatı sayesinde, olabilecek tasarım hatalarını

kısa zamanda teşhis etme ve ürünü en kısa sürede piyasaya

çıkarabilme mümkün olmaktadır. Prototipler,

tasarım ekibi,

imalat ekibi ve pazarlama ekibi arasındaki irtibatı ve

ortak çalışma verimliliğini de arttırır.

Eğer üretilen modelin malzeme

özellikleri istenildiği gibi değilse, silikon

kalıplama teknikleriyle (RTV silicon molding) daha

sert, esnek veya farklı optik özelliklere sahip malzemelerden

çok sayıda prototip imal edilerek istenilen performansa

ulaşılabilir. Ayrıca, asıl amaç metal bir prototip elde

etmekse, hassas döküm

çok uygun bir teknolojidir. Aslında bu gibi ara dönüştürme

yöntemleri uzun yıllardır biliniyordu ama asıl problem

ilk modelin hızlı ve hatasız biçimde yapılabilmesiydi.

Artık çeşitli autofabrication teknolojileri ile bu problem aşıldığı

için model dönüştürme teknolojileri

(conversion technologies) üzerinde yeni araştırma kapıları

açılmıştır... |

| Functional

Prototypes |

|

|

| Bilgisayar yardımıyla

tasarlanmış yeni bir telefonun ekrandaki görüntüsü. |

Soldaki CAD verisine

bağlı olarak SLA ile inşa edilmiş telefon prototipi. |

|

Solda: DTM firmasının

SLS teknolojisi ile "nylon" tozu kullanılarak üretilmiş

olan bu motorlu testerenin plastik gövdesi direkt olarak

testlerde kullanılabilecek mukavemete sahiptir.

Solda: DTM firmasının

SLS teknolojisi ile "nylon" tozu kullanılarak üretilmiş

olan bu motorlu testerenin plastik gövdesi direkt olarak

testlerde kullanılabilecek mukavemete sahiptir.

Sağda: Stratasys/

FDM teknolojisi ile üretilmiş prototipler. |

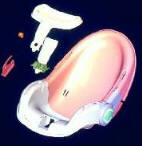

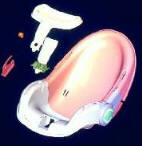

Solda: Bir bebek

sandalyesi tasarımı

Solda: Bir bebek

sandalyesi tasarımı

Ortada: Bu veri

kullanılarak DTM/ SLS teknolojisi ile inşa edilmiş fonksiyonel

prototip.

Sağda: Stratasys/

FDM ile ergonomi testleri için inşa edilmiş bir sandalye,

bir insanın yükünü kaldırabilecek kadar mukavimdir. |

Solda: Bu seramik

parçalar FDM teknolojisi yardımı ile imal edilmiştir.

Solda: Bu seramik

parçalar FDM teknolojisi yardımı ile imal edilmiştir.

Ortada: Teijin Seiki,

kullandığı özel bir fotopolimer ile esnek modeller üretebilir.

Sağda: DTM/ SLS

ile üretilen bu el aleti gövdesi, normal testlerde kullanılabilecek

mukavemettedir. |

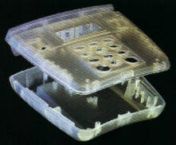

Solda: Porshe firması

yeni geliştirdiği bir motorun silindir başlıkları soğutma

performansını test etmek için SLA teknolojisi ile bir

prototip imal etmiştir. Prototip şeffaf olduğu için soğutma

sıvısına katılan hava kabarcıkları vasıtasıyla sıvını

akışı başarıyla gözlenebilmiştir.

Solda: Porshe firması

yeni geliştirdiği bir motorun silindir başlıkları soğutma

performansını test etmek için SLA teknolojisi ile bir

prototip imal etmiştir. Prototip şeffaf olduğu için soğutma

sıvısına katılan hava kabarcıkları vasıtasıyla sıvını

akışı başarıyla gözlenebilmiştir.

Sağda: 3D Systems/SLA

ile imal edilmiş bir TV gövdesi prototipi. |

Sağda

görülen ve Materialise

tarafından 2002 yılında geliştirilen yüksek kapasiteli

Mammoth III modeli stereolitografi cihazı otomotiv sektöründen

gelen ihtiyaçlar doğrultusunda bir torpido veya tamponun

fonksiyonel prototipini tek parça halinde inşa

edebilecek kapasitededir. Sağda

görülen ve Materialise

tarafından 2002 yılında geliştirilen yüksek kapasiteli

Mammoth III modeli stereolitografi cihazı otomotiv sektöründen

gelen ihtiyaçlar doğrultusunda bir torpido veya tamponun

fonksiyonel prototipini tek parça halinde inşa

edebilecek kapasitededir. |

| Optik gerilim analizi

uygulamaları:

Deneysel gerilim ve

mukavemet analizinde etkili bir yöntem olarak mühendislikte

uzun yıllardır kullanılmakta olan optik gerilim analizi

(optical stress analysis veya photoelasticimetry) tekniklerinde

kullanılacak modeller artık uygun (aktif) optik özelliklere

sahip şeffaf fotopolimer reçinelerle hızlı ve kolay

ve ucuz bir şekilde Stereolitografi (SL) cihazlarıyla

direkt olarak imal edilebiliyor:

Fransız uçak motoru

tasarım ve geliştirme grubu Snecma (Societe Nationale

d'Etude et Construction de Moteurs d'Aviation) 1992

yılında fotopolimer reçine üreticisi Ciba-Geigy (yeni

adıyla Vantico) ile SL epoksi reçinelerinin optik gerilim

analizi tekniklerinde uygulanması için işbirliğine başlamışlardır.

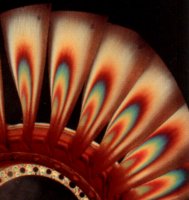

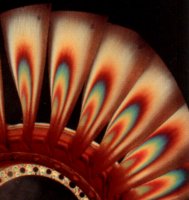

Soldaki resimde

görülen 70cm çapındaki türbin rotor ve kanat modeli

9 parça halinde 3D Systems SL cihazlarıyla CIBATOOL

SL 5170 reçinesi kullanılarak imal edilmiş ve her parçanın

inşası 30 saat sürmüştür. Parçaları birleştrip test

için hazırlamak ise iki hafta sürmüştür. Toplam test

projesi böylece 1 ayda tamamlanmıştır.

Soldaki resimde

görülen 70cm çapındaki türbin rotor ve kanat modeli

9 parça halinde 3D Systems SL cihazlarıyla CIBATOOL

SL 5170 reçinesi kullanılarak imal edilmiş ve her parçanın

inşası 30 saat sürmüştür. Parçaları birleştrip test

için hazırlamak ise iki hafta sürmüştür. Toplam test

projesi böylece 1 ayda tamamlanmıştır.

9 ay süren ve iki kat

maliyeti olan eski teknikte ise öncelikle talaşlı imalatla

modeller üretiliyor ve ardından silikon kalıplama ile

şeffaf test parçaları üretiliyordu. Silikon kalıplama

için modeller SL tekniği ile de imal edilebiliyordu

ama SL modellerinin direkt testlerde kullanılabiliyor

olması daha hızlı ve ucuz bir çözüm imkanı sunmuştur.

Direkt SL ile model imalatı özellikle silikon kalıplama

ile bile tek parça halinde üretilmesi çok zor, karmaşık

yapılı parçaların üretilmesi ve testi için çok uygundur.

Sağda, rüzgar

tünelinde yapılan testler sonrasında türbin kanatları

üzerinde merkezkaç ve aerodinamik kuvvetlerden oluşan

gerilimlerin dağılımı görülmektedir. Bunun için deneye,

reçinenin "cam geçiş fazına" (glass transition phase)

ulaşacağı yaklaşık 100 °C sıcaklıktaki bir ortamda başlanır.

Gerilim altında oluşan deformasyonların kalıcı olabilmesi

için sıcaklık yavaşça düşürülür ve test tamamlanır.

Daha sonra polarize bir ışık altında model incelendiğinde

gerilim dağılımıyla orantılı oluşan gökkuşağı renkleri

kolayca görüntülenebilir. Siyah bölgeler hiç gerilimin

olmadığını, sık değişen parlak renklerin olduğu bölgeler

yüksek gerilimi, yumuşak renk değişimi ise düşük gerilimi

gösterir.

Referans: (3D Systems)

The Edge, summer 1994

|

| Home | Previous Page |

Next Page | |

|

1.

Bigisayar üzerinde gaz akışı hesap ve simülasyonları

ile tasarlanmış karmaşık yapılı bir parçanın değişik

kesitlerdeki gaz özellikleri değişik renklerde belirtilmiştir

1.

Bigisayar üzerinde gaz akışı hesap ve simülasyonları

ile tasarlanmış karmaşık yapılı bir parçanın değişik

kesitlerdeki gaz özellikleri değişik renklerde belirtilmiştir 2.

Bilgisayar ekranında üretilmesi gerekli parça son

halini almış

2.

Bilgisayar ekranında üretilmesi gerekli parça son

halini almış 3.

Bu parça Helisys LOM teknolojisi ise kat kat

kağıttan inşa edilmiş

3.

Bu parça Helisys LOM teknolojisi ise kat kat

kağıttan inşa edilmiş 4.

Bu kağıt model,

4.

Bu kağıt model,  Sağda:

Sağda:

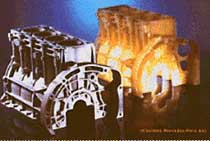

Bu

uygulama ile alçı-seramik karışımlı bir çeşit toz inşa

malzemesi kullanılarak prototip döküm kalıp ve maçaları

direkt olarak inşa edilebilmektedir. ZCast 500 isimli

bu toz inşa malzemesi ile alüminyum, çinko ve magnezyum

gibi düşük ergime sıcaklığına sahip paslanmaz metaller

dökülebilmektedir. Sağda, ZCast prosesi ile elde edilmiş

bir döküm kalıbı, maçası ve bu kalıptan dökülmüş alüminyum

bir parça görülmektedir.

Bu

uygulama ile alçı-seramik karışımlı bir çeşit toz inşa

malzemesi kullanılarak prototip döküm kalıp ve maçaları

direkt olarak inşa edilebilmektedir. ZCast 500 isimli

bu toz inşa malzemesi ile alüminyum, çinko ve magnezyum

gibi düşük ergime sıcaklığına sahip paslanmaz metaller

dökülebilmektedir. Sağda, ZCast prosesi ile elde edilmiş

bir döküm kalıbı, maçası ve bu kalıptan dökülmüş alüminyum

bir parça görülmektedir.